Püskürtme beton olarak da bilinen “shotcrete” işlemi, hava kompresörleri veya diğer özel ekipmanlar aracılığıyla yüksek hızda püskürtülen betonun yüzeylere uygulanması işlemidir.

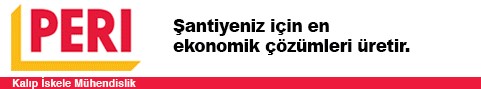

Püskürtme betonunun kalitesi, kullanılan malzemelerin ve katkı maddelerinin niteliğine bağlıdır.

Püskürtme beton kuru ve ıslak karışım olarak iki tipte sınıflandırılmaktadır. Kuru karışımda, kuru bileşenler püskürtme beton makinesine verilir ve daha sonra nozuldaki su ile birleştirilir. Islak karışım, makineye beslenmeden önce malzemelerin suyla önceden karıştırılmasını içerir. Her iki yöntemin de avantajları vardır ve belirli proje gereksinimlerine göre seçilir.

Püskürtme beton uygulamaları çok sayıda ve çeşitlidir. Bunlardan bazıları aşağıda belirtilmektedir:

Yapısal Onarım ve Rehabilitasyon: Püskürtme beton köprüler, tüneller, barajlar ve binalar gibi mevcut yapıların onarılması ve güçlendirilmesi için yaygın olarak kullanılır. Yapısal bütünlüklerini geri kazanmak ve ömürlerini uzatmak için boru ve kanalizasyonlar gibi hasarlı veya bozulmuş alanlara uygulanabilir.

Yeraltı İnşaatı: Püskürtme beton tüneller, metro sistemleri, madenler ve mağaralar gibi yeraltı yapılarının yapımında yaygın olarak kullanılmaktadır. Kazılan yüzeylere etkili destek sağlar ve toprak erozyonunu ve su girişini önlemeye yardımcı olur.

Kaya ve Şev Stabilizasyonu: Püskürtme beton, şevleri stabilize etmek, toprak erozyonunu önlemek ve heyelan riskini azaltmak için etkili bir çözümdür. Yapısal takviye sağlamak ve hava koşullarına ve erozyona karşı korumak için eğimlerin yüzeyine uygulanır.

Yüzme Havuzları ve Su Özellikleri: Püskürtme beton, yüzme havuzlarının, su parklarının ve dekoratif su özelliklerinin yapımında yaygın olarak kullanılmaktadır. Dayanıklı ve su geçirmez bir yapı sağlarken karmaşık şekil ve tasarımların oluşturulmasına izin verir.

Mimari ve Sanatsal Uygulamalar: Püskürtme beton, inşaatta karmaşık mimari tasarımların, heykellerin ve sanatsal öğelerin oluşturulmasını sağlar. Çok yönlülüğü, geleneksel inşaat yöntemleriyle elde edilmesi zor olabilecek benzersiz ve özelleştirilmiş yapıların gerçekleştirilmesine izin verir.

Koruyucu Kaplamalar: Püskürtme beton, açık deniz yapıları, deniz duvarları ve endüstriyel tesisler gibi zorlu çevre koşullarına maruz kalan yüzeylere koruyucu kaplamalar uygulamak için kullanılabilir. Püskürtme beton tabakası korozyona, aşınmaya ve kimyasal saldırılara karşı bir bariyer görevi görür.

TS EN 14487-2 Standardına göre püskürtme beton uygulaması aşağıda belirtildiği şekilde yapılmaktadır:

Uygulama Öncesi Hazırlık İşlemleri

- Tüm zayıf ve gevşek kayalar kaldırılmalıdır.

- Zemindeki su kaçaklarının püskürtme beton kalitesine zarar vermesini önlemek amacıyla zemin suyu, hortum, boru veya diğer drenaj sistemleri ile toplanmalıdır.

- Belirtilen herhangi bir kaya mekaniği cihazı montajlanmalıdır.

- Püskürtme öncesi basınçlı su jeti ile toz, moloz ve diğer atık malzemeler kaldırılmalıdır.

- Alt tabakanın su emmesi ve sonrasında püskürtme beton üzerinde olumsuz bir etki riski göz önünde bulundurularak püskürtme öncesi ilave ön ıslatma ihtiyacı dikkate alınmalıdır.

- Çok yüksek ve çok düşük sıcaklıklarda çalışma yapılırken püskürtme betonun kalitesini sağlamak için önlemler alınmalıdır.

- Ortam sıcaklığının püskürtme veya kür işlemi süresince 0 oC’nin altında beklenmesi durumunda, donma nedeniyle oluşan hasara karşı betonun koruması için önlemler planlanmalıdır.

- Ortam sıcaklığının püskürtme veya kür işlemi süresince yüksek tahmin edilmesi durumunda, hasar etkilerine karşı betonun koruması için önlemler planlanmalıdır.

Tamir, İyileştirme ve Serbest Duran Yapılar İçin Hazırlık İşlemleri

- İş iskelesi, kalıp iskelesi ve kalıp için genellikle TS EN 13670-1 uygulanır.

- İskele ve kalıp çok fazla şekil değiştirme oluşmayacak şekilde geri sıçrayan ve dökülen malzemeyi de içeren tüm yükleri taşımak için yeterince sağlam olmalıdır.

- Nozul kullanan operatörün çalışma güvenliği sağlanmalıdır,

- Nozul ile uygulama yüzeyi arasında yeterli mesafe sağlanabilecek şekilde yerleştirilmelidir.

- İşlem yapılacak elamanın tüm kısımlarına kolay erişime izin vermelidir.

- Püskürtme beton işlemleri için kalıp, geri sıçrayan ve dökülen malzemeyi önleyecek şekilde tasarlanmalıdır.

- Püskürtme betonun, tamamen temiz, pürüzlü ve kusur bulunmayan yüzeye uygulanması önemlidir. Alt tabaka yüzeyini aşındırma kapasitesine sahip yüksek basınçlı su jeti veya kum püskürtme yöntemleri önerilir.

- Tamir ve iyileştirme amacıyla beton alt tabakasının hazırlanması ve donatının yerleştirilmesi, TS EN 1504-10’a uygun olmalıdır

- Tamir ve iyileştirme amacıyla, mevcut beton alt tabakasının (veya diğer gözenekli malzeme) ön-ıslatmasında EN TS 1504-10 dikkate alınmalıdır.

- Püskürtme işlemi yapılacak kısımla temas halindeki kalıp veya taşıyıcı kısımlar, püskürtme betonun donma etkisine karşı yeterli dayanım direncine sahip olmadan önce donmasını engelleyecek bir sıcaklığa sahip olmalıdır.

- Püskürtme veya kür işlemi süresince ortam sıcaklığının 0 oC’nin altında beklenmesi durumunda, donma nedeniyle oluşan hasara karşı betonun koruması için önlemler alınmalıdır.

- Ortam sıcaklığının püskürtme ve kür işlemi süresince yüksek olacağının tahmin edilmesi durumunda hasar etkilerine karşı betonun koruması için önlemler alınmalıdır.

Donatılar

- Donatılar; hasır, çubuk veya fiber şeklinde olabilir.

- Zemin güçlendirme için kafes kiriş ve çelik bağlantılar bu malzemelerin ilgili şartnamelere uygunluğu sağlandıktan sonra püskürtme beton içerisinde kullanılabilir.

- Püskürtme beton yapılar için çubuk ve hasır donatılar, EN 13670-1’e uygun olmalıdır.

- Donatı için kullanılan çelik ve polimer fiberler sırasıyla EN 14889-1 veya 14889-2’ye uygun olmalıdır.

- Donatı, püskürtme işlemi süresince yerinde kalacak ve sarsılmayacak şekilde sabitlenmelidir,

- Donatı çubuklarının tasarımı ve yerleştirilmesi, gölge etkisini en aza indirmek ve sıkıştırmayı artırmak amacıyla püskürtme işlemine uygun olarak yapılmalıdır,

- İki veya daha fazla hasır donatı tabakasının birleştirilmesi durumunda, alt hasır donatı tabakası, önceki püskürtme beton tabakasından en büyük agrega boyutunun en az iki katı mesafeye yerleştirilen üst hasır donatısına sabitlenmeden önce püskürtme beton içine gömülmelidir (hasır donatı tabakası içinde gerekli bindirme uygulanmaz),

- Basınçlı hava, uygun donanım kullanılarak yağdan arındırılmalıdır (örneğin, yağ ayırıcı).

Donanımlar

- Bileşen malzemeler, iklim, birbirine karışma veya kirlenme gibi etkiler nedeniyle malzeme özellikleri önemli ölçüde değişmeyecek ve bunların ilgili standarda uygunluğu korunacak şekilde depolanmalı ve taşınmalıdır.

- Depolama bölmeleri, bileşen malzemelerin kullanımındaki hataları önlemek için belirgin bir şekilde işaretlenmelidir.

- Bileşen malzeme tedarikçilerinden alınan özel talimatlar dikkate alınmalıdır.

- Tesisler, depo, silo ve ambarlardan numune alımına olanak sağlamalıdır.

- Hazır harmanlanmış kuru karışımların kullanılması durumunda, bu karışımlar EN 1504-3’e uygun olmalıdır.

- Islak ve kuru karışım püskürtme yöntemleri için karıştırıcılar, bileşen malzemelerin uniform dağılımını sağlama kapasitesine sahip olmalıdır.

- Genellikle beton akışı zamana göre sabit değildir bu nedenle priz hızlandırıcı katkı maddelerinin ilave oranı, beton imalat miktarıyla ile eş zamanlı olmalıdır.

- Çelik ve polimer fiberler kullanıldığında fiber uzunluğu, tıkanma olmaksızın püskürtülebilecek fiber uzunluğu deneysel olarak belirlenmedikçe kullanılan boru veya hortum iç çapının yüzde 70’ini aşmamalıdır.

- Donanım, malzeme ve betonla ilgili muayene ve deney işlemleri için gerekli olması durumunda, ihtiyaç duyulan tüm gerekli tesis, donanım ve talimatlar kullanıma uygun şekilde hazır bulundurulmalıdır.

- İlgili deney donanımlarının kalibrasyonu zamanında yapılmalı ve kalibrasyon işlemleri kaydedilmelidir.

Harmanlama, karıştırma ve beton sevkiyatı

- Çimento, agregalar, fiberler, kimyasal katkı maddeleri ve toz haldeki mineral katkılar kütlece tartılarak harmanlanmalıdır. İstenilen harmanlama doğruluğunun sağlanabildiği ve belgelendirilebildiği durumlarda, hacimsel ölçümü içeren diğer yöntemlere izin verilir.

- Karışım homojen bir görünüme sahip olana kadar karıştırma işlemi gerçekleştirilmelidir. Fiber ilavesi yapılması durumunda, karışım içinde uniform bir dağılımın sağlanması için özel önlemler alınmalıdır.

- Taşıma veya püskürtme esnasında püskürtme makinesinden yere dökülen herhangi bir karışım yeniden kullanılmamalıdır.

Kuru karışım işlemi

- Püskürtme işlemi sonuna kadar taze betonun yeterince işlenebilir kalması için uygun önlemler alınmalıdır.

- Nemli agregaya sahip kuru karışım bileşenler genellikle karışımdan sonraki 90 dakika içerisinde uygulanmalıdır.

- Bir harmanın püskürtme işlemi bitene kadar 90 dakikadan daha fazla zamana ihtiyaç duyulması durumunda, seçilen önlemler ile sağlanan işlenme süresi gösterilmeli ve önceden doğrulanmalıdır.

- Etüv kurusu agregaya sahip kuru karışım bileşenler, sınırlı bir süre için depolanabilir, ancak su ile karıştırıldıktan hemen sonra uygulanmalıdır. Etüv kurusu malzemelere nozuldan önce veya püskürme makinesine yerleştirilmeden önce ön nemlendirme uygulanmalıdır.

- Hızlı priz alan çimento kullanılması durumunda işlem, karışımın açık hava ile sınırlı temasına izin verecek şekilde oluşturulmalıdır.

- Kuru karışım içindeki ayrışma (segregasyon) gibi zararlı değişimler, şantiyedeki taşımalar ile birlikte yükleme, nakliye ve boşaltma süresince en aza indirilmelidir.

Islak karışım işlemi

- Püskürtme işlemi sonuna kadar karışım betonunun yeterince işlenebilir kalması için uygun önlemler alınmalıdır. Normal işlenebilirlik süresi, genellikle yapım öncesi gerçekleştirilen deneylerle belirlenmelidir.

- Daha uzun işlenebilirlik süresi gerektiren çalışmalarda, bu durum ilave deneylerle doğrulanmalıdır.

- Temel karışımdaki ayrışma, kusma, karışım pastası kaybı (sulu ince malzeme kaybı) veya diğer değişimler gibi zararlı değişimler, döküm yerine taşıma ile birlikte yükleme, nakliye ve boşaltma süresince en aza indirilmelidir.

Püskürtme İşleminin Uygulanması

- Püskürtme öncesinde beton sıcaklığı ve çökme (slamp) miktarı, şantiyede sürekli kontrol edilmelidir.

- Nozula beton akışının (hava basıncı, priz hızlandırıcı ve beton akışı) ayarlanması için nozul daima alt tabakadan başka bir tarafa çevrilmelidir.

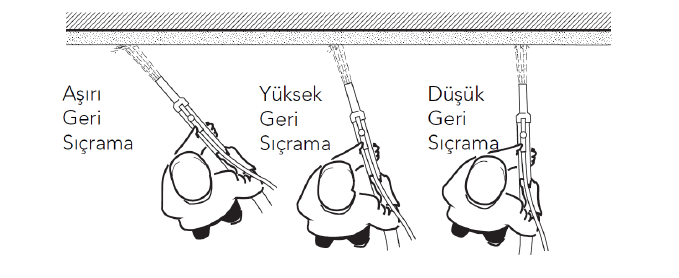

- Püskürtme beton, beton bileşenin geri sıçrama ve dökülmesini sınırlayacak şekilde karışım oranına sahip olmalı ve püskürtme işlemi uygulanmalıdır. Beton bileşenin geri sıçrama ve dökülmesini etkileyen önemli faktörler: beton karışım oranları, nozul açısı ve alt tabakaya mesafesi, priz hızlandırıcı oranı ve tünel içindeki uygulamanın alanı vb.

- Püskürtme beton, beton bileşenin geri sıçrama ve dökülmesini sınırlayacak şekilde karışım oranına sahip olmalı ve püskürtme işlemi uygulanmalıdır. Beton bileşenin geri sıçrama ve dökülmesini etkileyen önemli faktörler: beton karışım oranları, nozul açısı ve alt tabakaya mesafesi, priz hızlandırıcı oranı ve tünel içindeki uygulamanın alanı vb.

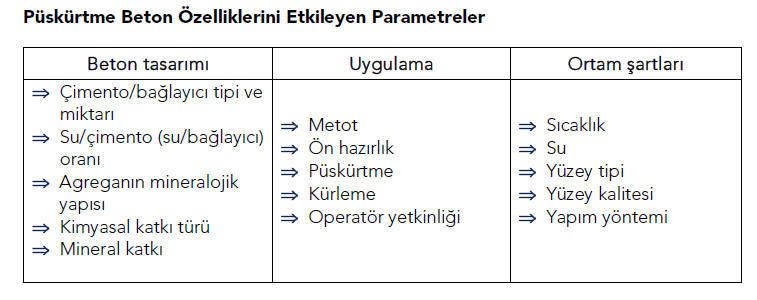

- Nozul konfigürasyonu, proses kadar hızlandırıcı seçimine de bağlıdır. Alkali hızlandırıcılar tercihen nozulun iki ila beş metre ilerisinde eklenir. Bu, katkının betonla daha iyi karışmasını sağlar ve biraz daha uzun reaksiyon süresi sağlar. Sonuç olarak, daha az toz oluşur ve erken dayanım performansı daha yüksek olur. Alkali içermeyen hızlandırıcıların eklenmesi, başlangıçta son derece reaktif oldukları için yukarı akışta değil; doğrudan nozulda yapılmalıdır.

- Püskürtme performansı yeterli basınç ve hacme sahip temiz ve kuru hava kaynağına bağlıdır. Bu da belirli ekipman özelliklerine, ekipmanın durumuna, sahadaki çalışma koşullarına, hortum uzunluğuna ve çapına bağlıdır. Uygulama için tipik hava gereksinimleri:

Islak püskürtme beton için, hava tüketimi yaklaşık 600-700 kPa basınçta yaklaşık 12 m3/dakikadır.

Kuru püskürtme beton için, hava tüketimi 300–600 kPa arasındaki bir basınçta yaklaşık 15 m3/dakikadır.

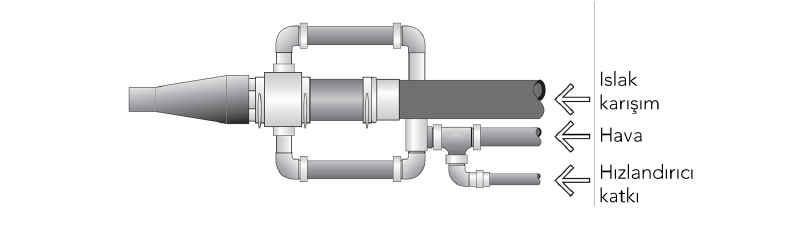

- Nozul, donatının tam olarak gömülmesi ve geri sıçrayan ve dökülen malzemeleri en aza indirilmesiyle birlikte optimum yoğunluk ve kalınlıkta bir tabaka oluşturmak amacıyla mümkün olduğunca uygulama yüzeyine dik olarak yöneltilmedir. Püskürtme betonda, itme ve kaydırma yapılmamalıdır. Optimum nozul mesafesinden ve açısından sapma, geri sıçrayan ve dökülen malzemeyi artırabilir ve püskürtme beton kalitesini azaltabilir.

- Yüzey ile nozul arasındaki mesafe, şantiye koşullarına, iyi sıkıştırma elde etme olasılığına, donatının tamamen gömülmesine ve geri sıçrayan ve dökülen en az malzeme miktarına göre belirlenir. Püskürtme için optimum mesafe genellikle 1-2 metre arasındadır. Nozul mesafesi çok düşükse, bu daha yüksek toz ve geri sıçrama oluşur. Nozul mesafesi çok fazla ise, püskürtme beton alt tabaka üzerinde yeterince iyi sıkıştırılamaz. İki veya daha fazla tabaka uygulamasında belirli bir püskürtme beton kalınlığı, sarkma ve dökülmeyi önlemek için gerekli olabilir. Bu özellikle baş mesafesi üstünde yapılan çalışmalarda uygulanmaktadır.

- Her bir beton tabaka kalınlığı, birkaç parametreye bağlıdır ve saha koşulları ile karışımın bileşimini esas almalıdır. Tabaka kalınlığı, kimyasal katkı maddesi (örneğin, priz hızlandırıcılar) kullanımı, mineral katkıların kullanımı (örneğin, silis dumanı) veya hızlı priz alan çimento kullanımı ile artırılabilir.

- Önceki tabaka sonraki tabakayı taşıma kapasitesine sahip olmadan önce sonraki tabaka uygulanmamalıdır.

- Belirlenen toplam kalınlığı elde etmek için farklı tabakaların yerleştirilmesi arasında geçen süre dikkate alınarak önceki püskürtme beton yüzeyi basınçlı hava, yüksek basınçlı yıkama, fırçalama veya kum püskürtme ve ön ıslatma ile temizlenmelidir.

- Düzensiz ve pürüzlü kaya katmanlarındaki uygulamalar (örneğin, delme ve patlatmalı kazı) için ilave düzleştirilmiş tabaka istenilebilir. Böyle olması durumunda bu işlem ilk önce gerçekleştirilmelidir.

- Yerinde püskürtme beton, herhangi bir geri sıçrayan ve dökülen malzemeyle karışmayacak şekilde homojen bileşime sahip olmalıdır.

- Püskürtme beton uygulanmadan önce fazla püskürtülen ve geri sıçrayan ve dökülen gevşek malzemeler çevre alanlardan ve alt tabakadan uzaklaştırılmalıdır.

- Püskürtme esnasında veya donatı boyunca geri sıçrayan ve dökülen malzeme ve gölge etkisi sonuçları dikkate alınmalıdır. Gölge etkisinin önlenemediği durumlarda olası olumsuz etkileri en aza indirecek çalışmalar yapılmalı ve özel önem verilmelidir:

Donatı etrafında hava akış hızının yeterli olması sağlanmalıdır. Bu durum, nozul ile donatı arasında uygun mesafe ile veya karışımın güçlü hava akışı ile taşınmasıyla gerçekleştirilir.

Mümkün olduğunca en pratik şekilde gerekli beton örtü tabakası kalınlığı sağlanarak donatının gömülmesi gerçekleştirilmelidir. Düzgün dökülen beton yüzeyinde olduğu gibi pürüzlü püskürtme yüzeyine de beton örtü tabakasıyla ilgili aynı gerekler uygulanır.

Diğer donatı tipleri üzerine çelik fiberle güçlendirilmiş beton püskürtülmesi durumunda zayıf sıkıştırma önlenir.

Ön ıslatma uygulanmış alt tabaka, fazla sudan (akan su) arındırılmalıdır.

- Taze püskürtme beton yüzeyinin elle düzeltilmesi, aderans ve dayanıma zararlı etki yapabilir. Püskürtülen malzeme özelliklerinin aksine izin vermediği durumda, genel olarak püskürtme beton püskürtüldüğü şekliyle bırakılmalıdır.

- İstenilen yapı için işlenen nihai beton yüzeyi gibi özel yüzey yapısının gerekli olması durumunda, ilave işlemler kullanılabilir.

- Yeterli dayanıklılık ve tabakalar arası bağ dayanımı sağlanarak plastik büzülmeyi en aza indirmek amacıyla kür işlemi uygulanmalıdır.

- Püskürtme işlemi tamamlandıktan sonra yüzey gecikmeden kür işlemine tabi tutulmalıdır. Son tabakanın uygulamasının üzerinden 2 saatten fazla süre geçmesi durumunda, kür işlemi ayrıca ara püskürtme aşamalarına da uygulanır.

- Sadece çevre etki sınıfı X0 veya XC1 koşullarına maruz kalacak betonda en az kür süresi, 5 oC’ye eşit veya daha yüksek beton yüzey sıcaklığının sağlanması durumunda 12 saat olmalıdır.

- Yapım yerinde geçerli ulusal standart veya hükümlerde farklı gerekler belirtilmediği durumda, aşağıda verilenler uygulanır:

X0 veya XC1 haricindeki çevre etki sınıfına maruz püskürtme beton, belirlenen basınç dayanım sınıfının en az %50’sine ulaşana kadar kür işlemine tabi tutulmalıdır. Tarif edilmiş püskürtme beton, en az eşdeğer bir süre boyunca kür işlemine tabi tutulmalıdır.

Yapım yerindeki ulusal standartlar ve hükümlerde yukarıda verilen gerekler, bir eşdeğer süreye dönüştürülebilir.

- Kür işlemi, beton yüzeyi üzerine püskürtülen kür bileşeni veya karışım esnasında betona eklenen bir kimyasal katkı maddesi ile sağlanabilir. Kür bileşeni, sonraki beton tabakasının uygulaması öncesinde kaldırılmalıdır.

- Kür işleminde kullanılan mamullerin etkisi, yapım öncesi deneyler veya diğer ilgili belgelerle doğrulanmalıdır.

- Tabakalar arasındaki yerinde bağ dayanımı deneyleri (ara tabaka bağ dayanımı), çalışmaya başlamadan önce gerçekleştirilmelidir. Saha deneyleri, kür malzeme tipinin değiştirilmesi durumunda gerçekleştirilir,

- Soğuk havalarda püskürtme yapılırken veya donmuş kaya ya da zemine püskürtme işlemi uygulanırken dona karşı koruma için gerekli önlemler alınmalıdır. Bu koruma, püskürtme betonda yerinde en az 5 MPa basınç dayanımı elde edilene kadar sağlanmalıdır.

Maden ortamlarında yer altına uygulanan püskürtme beton genellikle kürlenmez. Sıcak kaya yüzeyi, yüksek hızlı havalandırma akışı nedeniyle buharlaşma ve aktif olarak geliştirilen tünellere erişimin olmaması nedeniyle, yeraltı madenciliği ortamında püskürtme betonun kürlenmesinde büyük zorluk vardır. Püskürtme betonun büzülme çatlaması bu kürlenme eksikliğinden dolayı şiddetlenir. Püskürtme betonun genellikle “döngü içinde” uygulandığı madencilikte üretimi engelleyecek ve döngü sürelerini uzatacak olsa da su kürü uygulanabilmektedir.

Geri Sıçrama (Rebound)

Geri sıçrama (rebound), beton püskürtme işlemi sırasında betonun hedef yüzeye yapışmayarak geri sekmesi, yani dökülmesidir. Püskürtme işlemi sırasında geri sıçramayı azaltmak, püskürtme beton için en karmaşık zorluklardan biridir. Geri sıçrama, malzeme israfının artması ve baştan sona gereken çalışma süresinin uzaması anlamına geldiği için hem ekonomik hem de lojistik açısından önemlidir.

Püskürtme beton katkıları, geri sıçrama miktarını azaltmak veya önlemek için kullanılır. Bu katkı maddeleri, püskürtme betonunun akışkanlığını artırır ve malzemenin hedef yüzeye daha iyi yapışmasını sağlar. Ayrıca, katkı maddeleri püskürtme betonunun dayanıklılığını artırır ve su geçirimsizliğini geliştirir. Kimyasal katkıların geri sıçrama oranını azaltması malzeme israfını azaltırken, doğrudan karbon ayak izinin azalmasına da olumlu katkı sağlar.

Geri sıçrama miktarını etkileyen faktörler şunları içerir:

- Operatörün teknik becerileri ve deneyimi

- Püskürtme yönü (yukarı, aşağı, yatay)

- Püskürtme parametreleri (hava basıncı, nozul, püskürtme çıkışı)

- Püskürtme işlemi (yoğun/ince akış)

- Ekipmanın durumu

- Püskürtme beton karışımı tasarımı (agrega, tesviye eğrisi, hızlandırıcı, fiberler, bağlayıcı)

- Püskürtme beton performansı (çok erken dayanım, yapışma dayanımı, tabaka kalınlığı)

- Yüzey durumu (düzgünlük, temizlik)

- Ortam şartları ve beton sıcaklığı

Püskürtme işlemi sırasında geri sıçrama değişkenlik göstermektedir. Püskürtme betonun doğrudan katı yüzeye çarptığı ilk anda, geri sıçrama çok daha yüksektir. Püskürtülen malzemenin kinetik enerjisinin yüksek olması nedeniyle ilk geçişteki iri agrega geri sıçramaya meyillidir. Bunun sonucunda alt tabaka yüzeyinde en küçük çatlakları ve boşlukları doldurabilen ince bir kum ve bağlayıcı pasta tabakası oluşur. Daha sonraki süreçte geri sıçrama azalır. Geri sıçrama miktarı daha sonra püskürtülen betonun yapışma kuvveti ile kontrol edilir.

Püskürtme işlemi sırasında geri sıçrama değişkenlik göstermektedir. Püskürtme betonun doğrudan katı yüzeye çarptığı ilk anda, geri sıçrama çok daha yüksektir. Püskürtülen malzemenin kinetik enerjisinin yüksek olması nedeniyle ilk geçişteki iri agrega geri sıçramaya meyillidir. Bunun sonucunda alt tabaka yüzeyinde en küçük çatlakları ve boşlukları doldurabilen ince bir kum ve bağlayıcı pasta tabakası oluşur. Daha sonraki süreçte geri sıçrama azalır. Geri sıçrama miktarı daha sonra püskürtülen betonun yapışma kuvveti ile kontrol edilir.

Sahada geçerli olan koşullar altında gerçek geri sıçrama ölçümleri yapılmadan, miktar yalnızca kabaca tahmin edilebilir. Deneyimlere göre dikey püskürtme beton uygulamalarında geri sıçrama oranı kuru karışım için yüzde 20-30, ıslak karışım için yüzde 5-15 seviyesindedir.

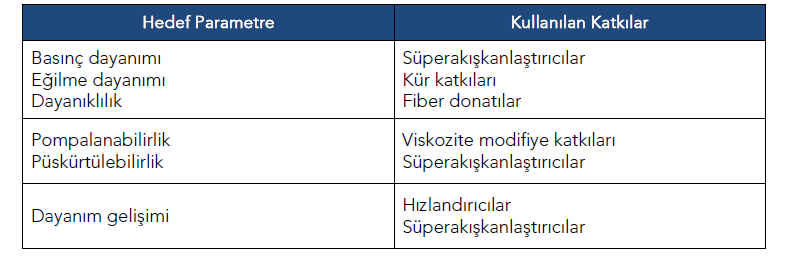

Kimyasal Katkıların Püskürtme Beton Uygulamalarında Etkisi

Kimyasal katkılar; çimento, agrega ve suyun tek başına kombinasyonuyla kontrol edilmesi oldukça zor olan püskürtme beton özelliklerini iyileştirmek ve değiştirmek için kullanılmaktadır. Püskürtme betona katkıların eklenmesi, temel karışım sırasında gerçekleşmektedir. Püskürtme betonun bir özelliği olarak, hızlandırıcı katkı maddesi sadece püskürtme işlemi sırasında hortum ucundan karışıma eklenir. TS EN 934-5'e göre maksimum katkı dozajı çimento ağırlığının yüzde 12’sidir.

Püskürtme betonda kullanılan üç temel katkı maddesi; süperakışkanlaştırıcılar, geciktiriciler ve püskürtme betonun elleçlenmesi, güvenliği ve nihai kalitesi açısından son derece önemli olan püskürtme beton hızlandırıcılarıdır. Püskürtme beton için mevcut olan geniş katkı yelpazesi aşağıdaki tabloda ayrıntılı olarak açıklanmaktadır.

Fiber Donatıların Püskürtme Beton Uygulamalarında Etkisi

Fiberlerin beton üzerindeki etkisi fiber tipine, malzemesine, şekline ve boyutlarına bağlıdır. Temel olarak iki fiber tipi vardır.

Mikro fiberlerin (küçük, ince fiberler, monofilament veya fibrile, d<0,30 mm) kullanımı, erken yaştaki rötre çatlaklarını azaltarak püskürtme betonun özelliklerini etkileyebilmektedir. Ayrıca, PP mikro fiberlerin kullanımı, bir yangın durumunda beton yüksek sıcaklıklara maruz kaldığında, eriyerek ve buhar genleşmesi için boşluk alanını artırarak dökülme önleyici bir etkiye sahiptir.

Makro fiberler (daha büyük çaplı uzun fiberler, d>0,30 mm) ise esas olarak eğilme tokluğunun, enerji emiliminin ve darbe direncinin arttırılması gibi sertleşmiş beton özellikleri için kullanılmaktadır.

Son yıllarda geçici zemin desteği olarak çelik ağ takviyesi yerine sentetik fiberlerin kullanımı sağladıkları avantajlar nedeniyle yaygın hale gelmektedir. Tünel açma ve madencilikte zemin desteği için olağan güçlendirme yöntemleri yerine fiber kullanmanın faydaları:

- Daha güvenli çalışma koşulları (güvenli olmayan alana ağ montajı yapılmaz)

- Daha hızlı iş ilerlemesi (kafeslerin ek kurulumu yok)

- Yapısı gereği korozyona uğramaması

- Fiberlerin homojen olarak dağılması

- Takviyenin doğrudan beton içinde yer alması

- Kafes titreşimi nedeniyle geri sıçrama olmaması

- Su yalıtım membranları, doğrudan püskürtme betonun üzerine yerleştirilebilir.

İşlenebilirlik ve karışım tasarımı: Fiberler, ek bir yüzey alanı oluşturdukları için taze betonun işlenebilirliğini azaltabilir. Bu nedenle beton karışım tasarımı bu duruma göre yapılmalıdır.

Pompalanabilirlik: Genel olarak, fiberli betonun besleme hunisi ızgarası ve borulardan geçmesi fiberlerin uzunluklarını ve dozaj seviyelerini sınırlar. Çelik fiberlerin uzunluğu hortum çapının 2/3’ünden fazla olmamalıdır. Pompalanabilirlik kontrolü için proje gereksinimleri de göz önüne alınarak uygun beton reçetesi hazırlanmalı ve uygun lif miktarı ve uzunluğu hesaplanmalıdır.

Enerji emilimi: Püskürtme beton genellikle kırılgan bir davranış sergiler. Betonun basınçta ve özellikle çekmede dayanabileceği deformasyon sınırlıdır. Püskürtme betonda daha yüksek düzeyde sünek davranış elde etmek için yapısal fiberler kullanılır. Fiberlerin eklenmesiyle, malzemenin kırılgan davranışı sünek bir davranışa dönüşür, çünkü betondaki çatlaklar fiberler tarafından devralınan veya aktarılan bazı kuvvetlerle sınırlandırılır ve/veya köprülenir. Beton yapının sünekliği, çatlamış betondan fiber çekilmesiyle arttırılır. Bu davranış; fiber tipine, fiber geometrisine ve fiber malzemesine, ayrıca beton karışım tasarımına ve fiberlerin dozajına bağlıdır. Örneğin, çelik fiberler küçük bir deformasyon aralığında iyi bir yük taşıma kapasitesi sağlarken, sentetik fiberler artan deformasyonla artan bir yük taşıma kapasitesi gösterir.

Dayanıklılık: Püskürtme betonun dayanıklılığı fiber donatı kullanımıyla iyileştirilmektedir.

(*) Bu içerik, Katkı Üreticileri Birliği (KÜB) tarafından hazırlanan “Beton Uygulamaları ve Kimyasal Katkıların Etkisi” rehberinden derlenmiştir. Hazırlayan: KÜB Teknik Komitesi / Editör: Yasin Engin / Katkıda Bulunanlar: Cihat Karahan, Osman Onur Tezel, Devrim Nazlıkol, Özgür Mutlu, Hakan Karaaslan, Sera Güçlü, Halis Kılıçarslan, Serhat Sarıkaya, Hüseyin Yiğiter, Tolga Ilıca, Mahmut Ali Öncel ve Uğur Semih Aytaç.

13 Ekim 2024

Türkiye'nin en ESKİ ve en çok ZİYARET EDİLEN şantiyesi: ŞANTİYE®...

İnşaata dair "KAYDADEĞER" ne varsa... 1988'den bu yana...

Şantiye®nin ürettiği, derlediği ve yayınladığı içeriklerde öncelik “KAMUSAL YARAR”dır...

Ve yayınlanan içeriğin “ÖZEL” olmasına özen gösterilir...

BASILI DERGİ + E-DERGİ + SANTİYE.COM.TR + SOSYAL MEDYA + DİJİTAL PLATFORMLAR...

İnşaat sektörünün buluşma noktası Şantiye®, “Güven”i temsil eden “Basılı bir Yayın” olma özelliğinin yanı sıra yenilenen web sitesi, Turkcell Dergilik ve Türk Telekom E-Dergi gibi mobil uygulamalardaki varlığı, 42 bin E-Bülten abonesi ve 85 bin sosyal medya takipçisi-bağlantısıyla inşaat sektörünün en önemli iletişim platformlarından biri olmaya her ortamda devam ediyor... 1988'den bu yana...

Şantiye® ayrıca yapı sektörüne "Şantiye'nin Yıldızı Ödülü", "Yılın Yeşil Yapı Malzemesi / Teknolojisi Ödülü" ve "Şantiyeden Kareler Fotoğraf Yarışması" gibi farklı organizasyonlarla da katkı sunuyor.

Şantiye®nin son sayısı da dahil 1988 yılından bugüne kadar yayınlanan TÜM SAYILARINA E-Dergi olarak göz atmak için lütfen tıklayın...

Şantiye®, başta ABONELERİ olmak üzere 2020-2024 yıllarında ilan veren firmalar ABS Yapı, Akyapı, Alumil, Anadolu Motor (Honda), Alkur, Ak-İzo, Altensis, Arbiogaz, Aremas, Arfen, Assan Panel, Asteknik, Atos, Batıçim, Baumit, Betek, Betonblock, Borusan CAT, Bosch Termoteknik, Bostik, BTM, Buderus, Bureau Veritas, Çimsa, Çuhadaroğlu, Çukurova Isı, Duyar Vana, DYO, Efectis ERA, Ekomaxi, Elkon, Emülzer, Eryap, Filli Boya, Fixa, Fullboard, Form Endüstri Ürünleri, Form Endüstri Tesisleri, Form MHI (Mitsubishi Heavy Industries) Klima, Garanti Leasing, GF Hakan Plastik, Gökçe Brülör, Grundfos, Hilti, IQ Alüminyum (by Deceuninck), İNKA, İntek, İpragaz, İstanbul Teknik, İzocam, İzoser, Kalekim, Knauf, Knauf Insulation, Komatsu, Köster, Kuzu Grup, LG, Marubeni, Masdaf, Master Builders Solutions, MBI Braas, Meiller Kipper (Doğuş Otomotiv), Messe Frankfurt, Messe München/Agora Tur., Mekon, Mitsubishi Chemical, Nalburdayim.com, NETCAD, ODE, Ökotek, Özler Kalıp, Özpor, Panasonic, PERI, Pimakina, Polyfibers, Polyfin, Prometeon, Ravago, Rehau, Saint Gobain Türkiye, Saray Alüminyum, Schüco, Selena (Tytan), Sentez Mekanik, Serge Ferrari, Shell, Siemens, Sistem İnşaat, Soudal, Sika, Şişecam, Temsa, TMS, Tekno Yapı, Türk Ytong, Tremco illbruck, Vaillant, Vekon, Wermut, Wilo ve Xylem’in değerli katkılarıyla hazırlanmaktadır.

ABONE OLMAK İÇİN

Bir yıllık abonelik bedelimiz olan 1200 TL (6 Sayı, KDV Dahil)'yi TR70 0001 0008 5291 9602 1550 01 IBAN no’lu hesabımıza (Ekosistem Medya) yatırıp; ardından dekontu, açık adresinizi ve fatura bilgilerinizi (şahıs ise TC kimlik no; firma ise vergi dairesi-numarası) santiye@santiye.com.tr adresine e-posta veya 0532 516 03 29 no’lu telefona WhatsApp / SMS aracılığıyla ulaştırabilirsiniz.