Betonun başarılı bir şekilde yerleştirilmesi ve sıkıştırılması, ancak dikkatli bir öngörü ve planlama yapıldığında sağlanabilmektedir. Bu uygulamalar neredeyse aynı anda yapıldıkları için yerleştirme ve sıkıştırma birbirine bağlıdır ve bu iki işlemin birlikte değerlendirilmesi gerekmektedir...

Bu içerik, Katkı Üreticileri Birliği (KÜB) tarafından hazırlanan “Beton Uygulamaları ve Kimyasal Katkıların Etkisi” rehberinden derlenmiştir.

Hazırlayan: KÜB Teknik Komitesi / Editör: Yasin Engin / Katkıda Bulunanlar: Cihat Karahan, Osman Onur Tezel, Devrim Nazlıkol, Özgür Mutlu, Hakan Karaaslan, Sera Güçlü, Halis Kılıçarslan, Serhat Sarıkaya, Hüseyin Yiğiter, Tolga Ilıca, Mahmut Ali Öncel ve Uğur Semih Aytaç.

BETONUN YERLEŞTİRİLMESİ ve SIKIŞTIRILMASI

Betonun başarılı bir şekilde yerleştirilmesi ve sıkıştırılması, ancak dikkatli bir öngörü ve planlama yapıldığında sağlanabilmektedir. Bu uygulamalar neredeyse aynı anda yapıldıkları için yerleştirme ve sıkıştırma birbirine bağlıdır ve bu iki işlemin birlikte değerlendirilmesi gerekmektedir. Betonun dağıtım (döküm) hızı, betonun hem yerleştirilebileceği hem de sıkıştırılabileceği hıza uygun olmalıdır. Yerleştirme noktasında beton kıvamının yerleştirme tekniğine ve sıkıştırma araçlarına uygun olması gerekmektedir. Beton dökümü yapılacak yapı elemanına (kolon, perde, döşeme, merdiven), döküm yöntemi ve hat uzunluğuna bağlı olarak betonun kıvamı doğru bir şekilde tespit edilmeli ve buna göre sipariş verilmelidir.

Betonun Yerleştirilmesi

Yerleştirmenin temel amacı; betonu nihai konumuna mümkün olduğunca yakın, hızlı, ayrıştırmadan ve verimli bir şekilde aktarmaktır. Hazır beton; transmikser oluğu, mobil ya da sabit pompa veya kova gibi ekipmanlarla kalıplara yerleştirilebilmektedir. Betonun başarılı bir şekilde yerleştirilmesi için uygun kıvam sınıfının belirlenmesi, beton sevkiyatının planlanması, gerekli ekipmanlarının hazır olması ve yerleştirme sonrası süreçlerin önceden belirlenmesi gerekmektedir.

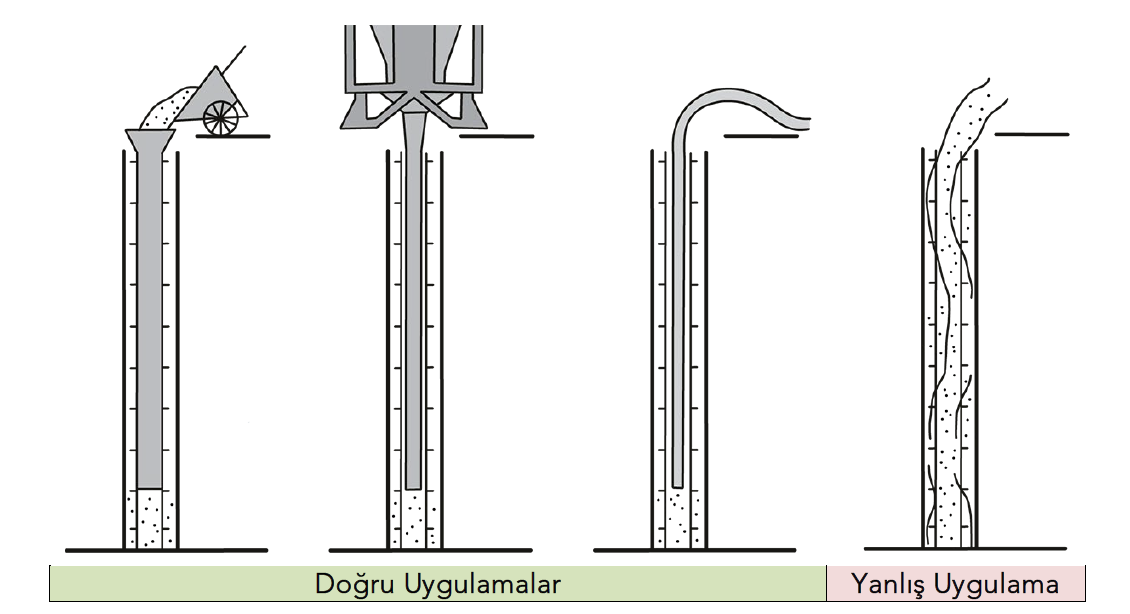

Şekil 1. Betonun yerleştirilmesi

Beton dökümü başlamadan önce kalıpların içlerinin temiz olduklarından, kalıp ayırıcı kullanıldığından ve beton şerbetini taşırmayacak şekilde sağlam olduklarından emin olmak için kalıplar kontrol edilmelidir. Kalıplar derin ise, kontrol için geçici açıklıklar ve ışıklandırma sağlanmalıdır. Talaş ve takviye bağlama teli gibi atıklar basınçlı hava ile uzaklaştırılmalıdır. Kalıp yüzeyinde yağmur suyu varsa giderilmelidir. Benzer şekilde donatıların proje çizimlerine uygun olup olmadığı, doğru ve yeterli sayıda pas payı kullanılıp kullanılmadığı kontrol edilmelidir.

Betonun iyi tasarlanmış ve yeterince kohezyonlu olması, beton dökümü esnasında ayrışmaması için önemlidir. Ancak, herhangi bir risk almamak ve kalıpta oluşabilecek hasarı önlemek adına betonun döküm yüksekliği (pompa ucu ile kalıp yüzeyi arası) 1,5 metreyi aşmamalıdır.

Büyük kolon ve perde duvar gibi elemanların yüzeylerinde renk değişimini önlemek için beton dökümünde gecikme ve kesintilerden kaçınılmalı, yerleştirme hızı doğru belirlenmelidir. Bu sayede aşırı kalıp basıncından da kaçınılmış olunmaktadır.

Akıcı beton ve özellikle kendiliğinden sıkışan/yerleşen beton (KYB) yerleştirilirken, kalıpların maruz kalacağı basınca son derece dikkat edilmelidir. Kendiliğinden yerleşen betonun yerleştirilmesi normal betona benzemektedir, ancak genellikle herhangi bir sıkıştırma işlemine gerek duyulmamaktadır.

Kolon ve duvarlarda, betonun kalıp alnına çarpmamasına dikkat edilmelidir. Aksi takdirde yüzey kalitesi etkilenebilmektedir. Donatıların ve tesisat kanallarının yer değiştirmesini önlemek ve pas payını muhafaza etmek için özen gösterilmelidir.

Şekil 2’de görüldüğü üzere derin perde duvarlar, kazıklar ve kolonlarda; beton belli bir mesafeden düşmek üzere tasarlanmadıkça betonun yaklaşık 1,5 metreden fazla serbest düşüşüne izin verilmemelidir. Betonu yerleştirmek için tremi borusu veya pompa hortumu kullanılabilmektedir.

Şekil 2. Betonun derin elemanlara yerleştirilmesi

Redoz Uygulaması

Şantiyeye sevk edilmiş betonun kıvamının çeşitli nedenlerle (yüksek hava sıcaklıkları, döküm hızının yavaş olması, yoğun trafik, çeşitli aksaklıklar vb.) hedeflenen değerde olmaması durumunda, kıvamın düzenlenmesi amacıyla betona kimyasal katkı ilave edilmesi işlemidir.

Hazır beton genel olarak basınç dayanımı ve kıvam sınıfına göre sipariş edilmektedir. Hazır beton üreticisi de müşteri tarafından talep edilen kıvam sınıfını; beton reçetesi, şantiyenin uzaklığı, trafik durumu, hava sıcaklığı gibi parametreleri göz önünde bulundurarak üretim aşamasında ayarlamaktadır. Çimento ve su, ilk karıştırma ile reaksiyona girerek zamanla sertleşmeye ve dolayısıyla kıvamını kaybetmeye eğilimlidir. Betonun taşınması sürecinde yaşanabilecek sorunlar, şantiyede beton dökümünün gecikmesi, hava sıcaklığına bağlı olarak transmikser içindeki betonun hızlı kıvam kaybetmesi gibi nedenlerden dolayı betonun işlenebilirliği öngörülenden daha fazla azalabilmektedir. Bu durumda da şantiyede betonun işlenebilirliğinin arttırılması gerekebilir. Bu aşamada biri doğru diğeri yanlış iki uygulama söz konusudur. Su ilave edilerek betonun akışkanlığının arttırılması son derece zararlı sonuçlara neden olan yanlış yöntemdir.

Piyasada redoz olarak da bilinen, genel olarak beton üretiminde kullanılan akışkanlaştırıcı katkının aynısı ya da özel olarak şantiyede beton işlenebilirliğini yeniden artırmaya yönelik üretilen kimyasal katkılar, beton performansını olumsuz etkilemek bir yana, beton performansını olumlu etkileyen kimyasallardır. Bu katkıların kullanımı ile şantiyede kontrolsüz su ilave edilmesinin önüne geçilmekte ve olası dayanıklılık ve dayanım sorunları engellenmektedir.

Şantiyede betona katkı ilave edilmesi (redoz uygulaması) TS EN 206, TS 13515 Standartlarında ve Betonarme İşleri Genel Teknik Şartnamesinde yer almaktadır. TS 13515 Standardında redoz uygulaması ile ilgili aşağıdaki bilgiler yer almaktadır:

⇒ Betona su ilave edilmemesi esastır. Ancak, herhangi zorunlu bir sebeple su ilave edilmesi halinde, betonun son durumunu değerlendirmek üzere bu betondan kalite kontrol için bir takım numune alınmalı ve bu numune takımından elde edilen deney sonucu, ortalamaya dahil edilmelidir.

⇒ Transmiksere ilave edilen herhangi su, kimyasal katkı, boyar madde veya fiber (fiber miktarı belirtilmişse) miktarı ve bunu talep eden taraf (kullanıcı veya imalatçı), tüm durumlarda teslim fişine (irsaliye) kaydedilmelidir.

⇒ Transmikser içerisindeki tekrar karıştırma süresi, her 1 m3 beton hacmi için en az 1 dakika olmalıdır. Asıl karıştırma işleminden sonra kimyasal katkı ilave edilmesi durumunda beton, en az 5 dakika süreyle daha karıştırılmalıdır.

18 Ağustos 2018 tarihinde 30513 no’lu Resmî Gazetede yayımlanan Beton İşleri Genel Şartnamesinin 6.3.3.2. maddesinde aşağıdaki ifadeler yer almaktadır:

⇒ Betonun kıvamı şartnamede öngörülmüş ve beton üreticisi tarafından sevk ve teslim irsaliyesi ile beyan edilmiş kıvam sınıfından (toleranslar dahilinde) daha düşük ise kıvamın hedeflenen sınıfa getirilmesi için TS EN 934-2’e uygun kimyasal katkılar kullanılır. Bu işlem için kesinlikle su ilave edilmesine müsaade edilmez. Transmikser içinde kimyasal katkının yeniden karıştırma süresi, en az 5 dakika olmak üzere, her 1 m3 beton için en az 1 dakika olmalıdır. Beton döküm sahasında transmikserin içine boşaltmak suretiyle betona ilave edilmek istenen TS EN 206 ve TS 13515’te izin verilen boya, fiber, kimyasal katkı vb. maddeler üreticinin bilgi ve onayı dışında kesinlikle betona ilave edilemez.

Hazır beton üreticisinin kontrolü ve sorumluluğunda olan bu kimyasal katkıların istenilen performansı göstermesi için aşağıdaki hususlara dikkat edilmelidir:

⇒ Şantiyede ilave edilecek kimyasal katkının beton performansına etkileri ve diğer bileşenler ile uyumu hazır beton üreticisi tarafından önceden kontrol edilmelidir. Beton akışkanlaştırıcı katkı ile uyumlu redoz katkıları (PCE bazlı akışkanlaştırıcı-PCE bazlı redoz gibi) kullanılması gerekmektedir.

⇒ Döküm sahasında ilave edilen redoz katkıları priz süresini önemli düzeyde artırmamalı ve kalıp sökme süresini fazla ötelememelidir. Bu konuda üretici ve uygulayıcının önceden gerekli kontrolleri yapması gerekmektedir.

⇒ Şantiyede gerekli beton kıvamını sağlamak için ne kadar katkı ilave edileceği önceden tespit edilerek transmikser operatörü bilgilendirilmelidir.

⇒ Yanlış katkı kullanımının önüne geçilmesi için beton santralinde ve şantiyede gerekli önlemler alınmalıdır.

⇒ Transmiksere ilave edilen kimyasal katkının karıştırma süresi en az 5 dakika olmak üzere, her 1 m3 beton için en az 1 dakika olmalıdır.

⇒ Katkı ilavesi sonrasında basınç dayanımı testi için uygun şekilde numune alınmalıdır.

⇒ Katkının ilave edilme zamanı, ilave edilen katkının tipi ve miktarı, ilave edilme öncesinde transmikserde kalan tahmini beton miktarı, ilave öncesi beton kıvamı, ilave sonrası beton kıvamı ve ilave işlemini talep eden taraf (yetkilinin kimlik bilgileri ve imzası) bilgileri irsaliyede belirtilmelidir.

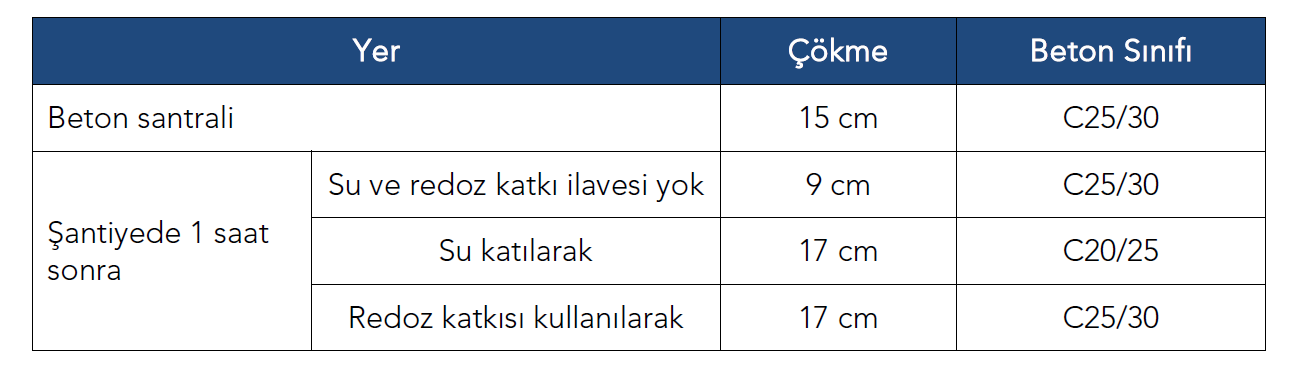

Tablo 1’de belirtilen gerçek bir saha uygulamasında şantiyeye gelen hazır betonun 1 saat sonraki çökme (slamp) değeri 15 cm’den 9 cm’e düşmüştür. Betona su ve redoz katkısı katılarak kıvam 17 cm’e yükseltilmiştir. Ancak, su katılan betonun 28 gün sonunda basınç dayanımı C20/25 sınıfını karşılarken, redoz uygulanan betonun dayanım sınıfı C25/30 olarak gerçekleşmiştir.

Tablo 1. Şantiyede beton kıvamını ayarlamada su ve redoz katkı ilavesinin etkisi

Betonun Sıkıştırılması

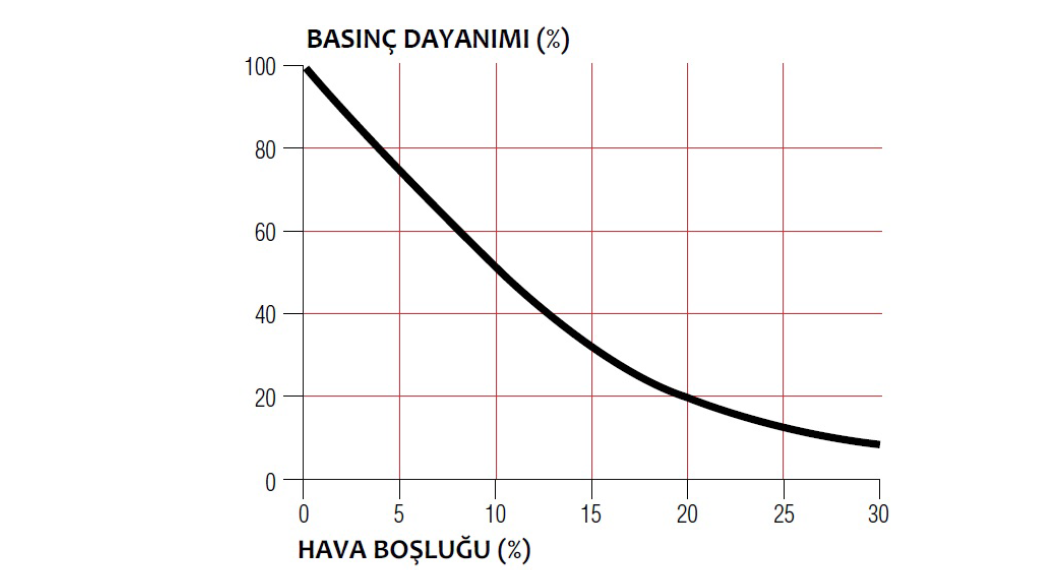

Beton karıştırıldıktan, nakledildikten ve yerleştirildikten sonra büyük boşluklar halinde hapsolmuş hava içermektedir. Sıkıştırmanın amacı, bu havayı mümkün olduğu kadar fazla miktarda dışarı atmaktır. Elbette bu durum hava sürüklenmiş betonlar için geçerli değildir.

Beton içerisinde hapsolmuş hava, uygun sıkıştırma yöntemleri ile çıkarılmazsa aşağıdaki durumlar söz konusu olabilmektedir:

• Her yüzde 1 hava için beton basınç dayanımı yüzde 5 daha düşük olur.

• Betonun geçirimliliğinin artması sonucu dayanıklılık azalır.

• Beton ve donatı arasındaki bağ zayıflar.

• Yüzeylerde aşırı hava boşlukları ve bal peteği gibi görsel kusurlara neden olur.

Şekil 3’te beton içerisindeki hava boşluğu oranının basınç dayanımı ile ilişkisi görülmektedir.

Şekil 3. Betonda hava boşluğu ve basınç dayanımı ilişkisi

Betonun Vibrasyonu

Betonun vibrasyonu, beton karışımının yerleştirildiği kalıpların içindeki havanın çıkarılması ve betonun yoğunlaşması sürecini hızlandırmak için kullanılan bir yöntemdir. Bu sayede daha dayanıklı, homojen ve güçlü bir yapı elde edilmektedir; ancak bunun için doğru vibrasyon yöntemleri ve cihazların kullanılması önemlidir. Aksi takdirde betonun içinde istenmeyen boşluklar kalmakta, betonun dayanıklılığı azalmakta ve yapısal sorunlar görülmektedir. Bu nedenle, betonun vibrasyonu deneyimli ve uzman personel tarafından doğru tekniklerle uygulanmalıdır. Türkiye Bina Deprem Yönetmeliğine göre betonarme binalarda betonun vibratörle yerleştirilmesi zorunludur.

Betonda vibrasyon uygulamasının ana nedenleri:

⇒ Homojenliğin sağlanması,

⇒ Ayrışmanın (segregasyon) önlenmesi,

⇒ Betonun sıkıştırılması ve

⇒ Boşlukların azaltılmasıdır.

Ayrışma (segregasyon), betonun içerisindeki ince ve kaba malzemelerin birbirinden ayrı bir şekilde dağılmasıdır. Bu durum, betonun homojen yapıda oluşmasını engellediği için performans kaybına neden olmaktadır. Çünkü, betonun yapısal ve mekanik özellikleri betonun bir bütün olarak davranmasına, yani her yerde aynı özellikleri taşımasına bağlıdır.

Ayrışma; beton karıştırılırken, taşınırken, yerleştirilirken ve sıkıştırılırken meydana gelebilmektedir. Ayrışma sonucu beton bölgesel olarak dayanıksız ve geçirimli olmaktadır.

Şekil 4. Betonda ayrışma (segregasyon)

Betonun sıkıştırılmasında üç tip vibratör kullanılmaktadır. Bunlar:

1. Dahili (iç) vibratörler

2. Kalıp (dış) vibratörleri

3. Kiriş tipi vibratörler

Dahili (İç) Vibratörler

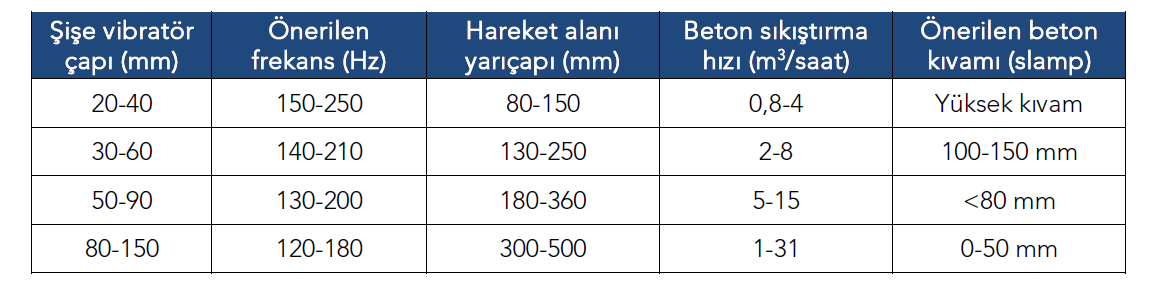

Çoğu beton, betonu akışkanlaştıran ve hapsedilmiş havanın yüzeye çıkmasına izin veren dahili vibratörler vasıtasıyla sıkıştırılmaktadır. Bir diğer adı da dalıcı vibratördür. Şantiyelerde en çok kullanılan tiptir. Agrega boyutu, betonun kıvamı, kalıp ve donatı durumuna göre değişik çaplarda olabilmektedir. Şişe tipi dahili vibratörlerin boyutları genellikle 25 ila 75 mm çapında değişmektedir. Tablo 2, dahili vibratörlerin özellikleri ve tipik uygulamaları hakkında genel bir fikir vermektedir.

Şekil 5. Betonun sıkıştırılması

Tablo 2. Dahili vibratörlerin özellikleri ve kullanımları

Beton iç vibratörleri, elektrik veya benzinle çalışan motorlu bir üniteye ve bir vibrasyon ucu veya başlığına sahiptir.

⇒ Vibrasyon ucu, betonun içine yerleştirilir ve çeşitli frekanslarda titreşim üreterek beton karışımının içindeki havayı çıkarır ve betonun yoğunlaşmasını sağlar.

⇒ Vibrasyon ucu; genellikle uzun, ince ve çelikten yapılmıştır ve betonun içinde kolayca hareket edebilmesi için tasarlanmıştır.

⇒ Beton iç vibratörleri, betonun dökümü sırasında veya hemen sonra kullanılmaktadır.

⇒ Vibratör ucunun çapı büyüdükçe, frekans azalır ve dalga boyu artar. Kısaca çap ile etki alanı doğru orantılıdır.

⇒ Vibratörün beton içeresinde kalma süresi betonun işlenebilirliğine, vibratörün gücüne ve uygulama yapılan yerin kesitine bağlıdır.

⇒ Eğer beton hala işlenebilir halde ise yeniden vibrasyon yapılması faydalı olabilir. Betonla donatı arasındaki bağ daha güçlü olur.

Beton iç vibratörleri genellikle temel, kolon, kiriş, döşeme, duvar gibi betonarme yapı elemanlarının imalatında kullanılmaktadır. Doğru kullanıldığında beton iç vibratörleri, betonun kalite ve performansını artırmaya ve yapısal sorunların önlenmesine yardımcı olmaktadır.

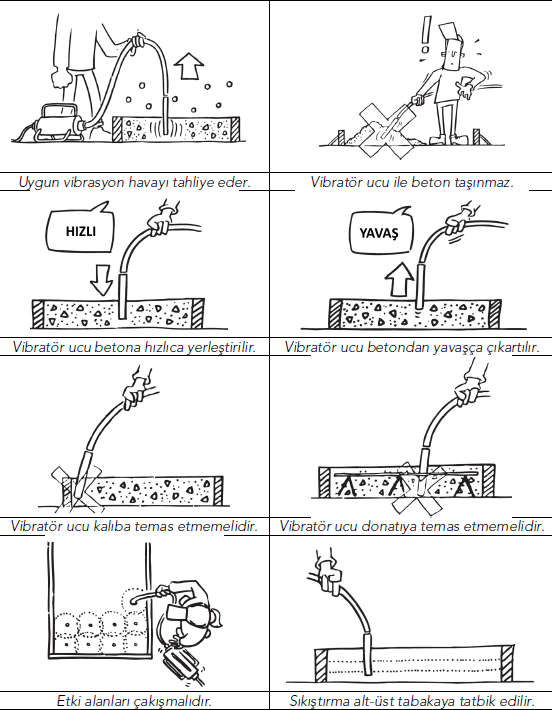

Vibrasyonda dikkat edilmesi gereken hususlar aşağıda belirtilmektedir:

⇒ Vibratör ucu beton içerisine hızlıca yerleştirilmelidir.

⇒ Vibratör ucu beton dışarısına yavaşça çıkartılmalıdır (8 cm/saniye civarı). Eğer çok hızlı çıkarılırsa betonda boşluk oluşmaktadır. Böyle bir durumda tekrar vibrasyon yapılması gerekmektedir.

⇒ Kalıplara kesinlikle vibratör ucu temas etmemelidir. Aksi takdirde kalıp hasar görebilir.

⇒ Vibratör betona düşey olarak daldırılmalı ve daldırma aralığı vibratörlerin etki yarı çaplarına bağlı olarak 45-50 cm’yi geçmemelidir.

⇒ Kalıplara olduğu gibi demir donatıya vibratöre kesinlikle temas etmemelidir. Donatı konumları bozulabilir.

⇒ Etki çapları birbirlerine çakışacak şekilde vibrasyon yapılmalıdır. Vibratör ucunun her defasında bir önceki tabakaya 10 cm kadar girmesi tabakaların kaynaşmasını sağlamaktadır.

⇒ Vibratör ucu alt tabakalarda etki edecek yeteri uzunlukta olmalıdır.

⇒ Kullanılmadığı durumda vibratör çalışır vaziyette bırakılmamalıdır.

⇒ Vibratör ucu ile beton, yatay yönde hareket ettirilmemelidir. Bunun için kürek ya da uygun bir ekipman kullanılabilir. Aksi halde ayrışmaya meydan gelebilir.

⇒ Vibratör motoru sarsıntılı çalışıyorsa bakımı yapılmalıdır.

⇒ Vibratör, esnek milinden çekilerek taşınmamalıdır. Her iş bitiminde vibratör muhakkak temizlenmelidir.

Şekil 6’da vibrasyon uygulamasında dikkat edilecek hususlar görsel olarak belirtilmektedir.

Şekil 6. Betonun sıkıştırılmasında dikkat edilecek hususlar

Kalıp (dış) Vibratörler

Donatılar sık olduğunda veya dahili vibratörlerin erişimi çok zor olduğunda, kalıp vibratörleri tercih edilmektedir. Kalıba dıştan monte edilerek kullanılan vibratörlerdir. Daha çok prefabrik elemanlarda kullanılırlar. Elektrikli, havalı (pnömatik) ve hidrolik çeşitleri vardır. Bu vibratörler kalıbın üzerine önceden belirlenmiş yerlere bağlanırlar ve beton ile doğrudan temas etmezler.

Şekil 7. Kalıp vibratörü

Dış vibrasyonun avantajları aşağıda belirtilmektedir:

⇒ Oturması ve yayılması düşük olan ve iç vibratörlerin tesir edemeyeceği daha kuru beton ve harcın sıkıştırılmasını sağlar.

⇒ İçindeki donatı çok sık yerleştirildiği için iç vibratörlerin yerleştirilmesine ve çıkarılmasına müsait olmayan betonun vibrasyonu için uygundur.

⇒ Kalite kontrol artar, operatör hataları en aza indirgenir.

⇒ Toplam vibrasyon süresi azalır.

Kalıbın yoğun titreşime dayanacak kadar sağlam olması gerekmektedir. Kalıp vibratörleri son derece gürültülüdür. Bu nedenle kulaklık takılmalıdır. Beton 300 mm'lik katmanlar halinde sıkıştırılmalı ve mümkünse üstteki 600 mm'lik katman dahili vibratör ile sıkıştırılmalıdır.

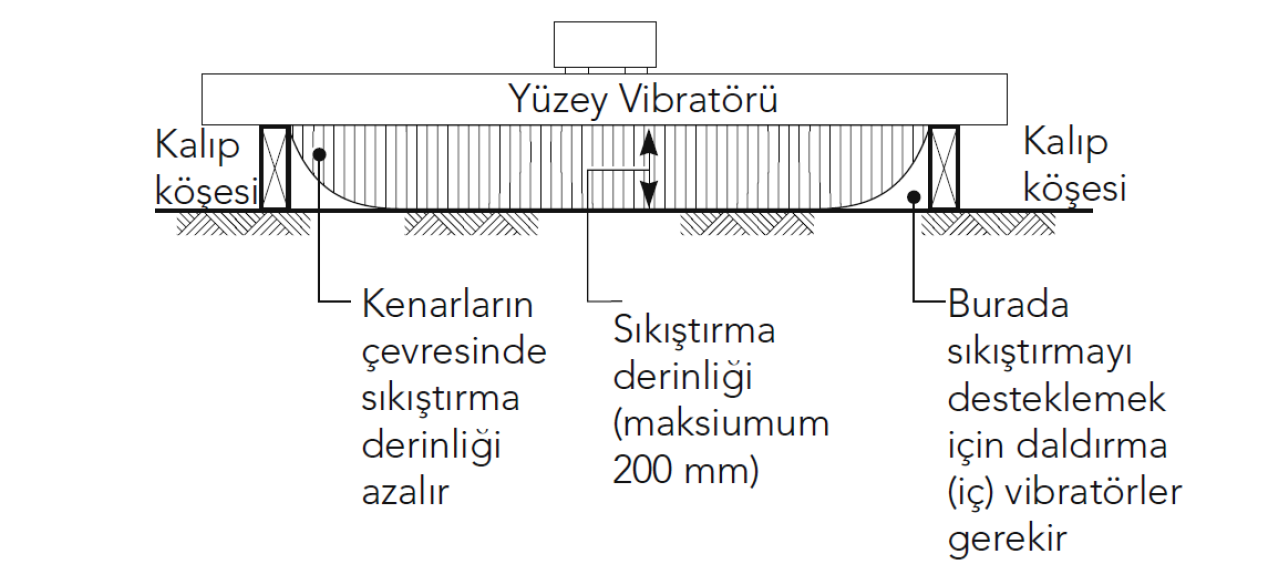

Kiriş Tipi Vibratörler

Daha çok döşeme ve yol kaplama betonlarında kullanılmaktadır. Yaklaşık olarak 200 mm derinliğine kadar etkili olurlar. Uzman bir operatör tarafından kullanılmalıdır. Köşe ve uç noktalarda dahili vibratör kullanılması faydalı olur. 150 mm'den kalın döşemeler kiriş tipi vibratörle sıkıştırılmalıdır. Kiriş tipi vibratör uygulamasında dikkat edilecek hususlar Şekil 9’da görsel olarak belirtilmektedir.

Şekil 8. Kiriş tipi vibratör

Şekil 9. Kiriş tipi vibratör uygulamasında dikkat edilecek hususlar

Uygun Vibrasyon Yapılmadığında Ortaya Çıkan Sorunlar:

⇒ Ayrışma (segregasyon) meydana gelir.

⇒ Beton içerisinde aşırı miktarda hava boşluğu kalır. Bu da betonun dayanımını olumsuz etkiler. Bu duruma neden olanlar etmenler daha çok vibrasyon ekipmanları ve uygulama hatalarıdır.

⇒ Betonda tam oturma sağlanamaz. Beton yüzeyinde çirkin görüntüler oluşur. Bunlara “petek” denir. Petekler, daha çok iri agregaların arasının çimento hamuru ile kapanmamasından dolayı meydan gelir. Yanlış ekipman, aşırı iri agrega kullanımı, uygun olmayan beton yerleştirmesi ve sık donatı esas nedenleridir.

⇒ Soğuk derzler meydana gelir. Gecikmeden ya da başka nedenlerden dolayı önceden yerleştirilmiş betonun sertleşmesine izin veren ve sonra diğer tabakanın yerleştirilmesi ile oluşan süreksizliktir. Eğer iki tabaka arasında yeterli birleşme olmazsa betonun yapısal bütünlüğü ve özellikleri bozulur. Beton her 15 dakikada ya da saha koşullarına göre daha az sürede yeniden vibrasyon yapılarak plastik halde tutulabilir. Ancak, beton priz almaya başladığında vibrasyona devam edilmemelidir ve beton yüzeyi sonradan dökülecek beton için hazırlanmalıdır.

⇒ Beton tabakaları arasında zayıf aderans oluşur. Bunun nedeni sonradan dökülen betona vibrasyon uygulanırken alt tabakaya uygulanmamasıdır. Bunun sonucunda tabakalar tam olarak birleşemez ve aralarında derz çizgisi oluşur.

⇒ Uygun şekilde tasarlanmış ve karıştırılmış bir betonu aşırı titreştirmek oldukça zordur.

Aşırı vibrasyon sonucunda:

• Ayrışma oluşur. İri agregalar çökerken, ince agregalar üst tabakada kalır.

• Hava sürüklenmiş betonda hava kaybı oluşur.

• Aşırı vibrasyon sonucu oluşan basınç, kalıplara zarar verebilir.

• Gereksiz enerji ve iş gücü harcanır.

12 Ekim 2023

Türkiye'nin en ESKİ ve en çok ZİYARET EDİLEN şantiyesi: ŞANTİYE®...

İnşaata dair "KAYDADEĞER" ne varsa... 1988'den bu yana...

Şantiye®nin ürettiği, derlediği ve yayınladığı içeriklerde öncelik “KAMUSAL YARAR”dır...

Ve yayınlanan içeriğin “ÖZEL” olmasına özen gösterilir...

BASILI DERGİ + E-DERGİ + SANTİYE.COM.TR + SOSYAL MEDYA + DİJİTAL PLATFORMLAR...

İnşaat sektörünün buluşma noktası Şantiye®, “Güven”i temsil eden “Basılı bir Yayın” olma özelliğinin yanı sıra yenilenen web sitesi, Turkcell Dergilik ve Türk Telekom E-Dergi gibi mobil uygulamalardaki varlığı, 42 bin E-Bülten abonesi ve 85 bin sosyal medya takipçisi-bağlantısıyla inşaat sektörünün en önemli iletişim platformlarından biri olmaya her ortamda devam ediyor... 1988'den bu yana...

Şantiye® ayrıca yapı sektörüne "Şantiye'nin Yıldızı Ödülü", "Yılın Yeşil Yapı Malzemesi / Teknolojisi Ödülü" ve "Şantiyeden Kareler Fotoğraf Yarışması" gibi farklı organizasyonlarla da katkı sunuyor.

Şantiye®nin son sayısı da dahil 1988 yılından bugüne kadar yayınlanan TÜM SAYILARINA E-Dergi olarak göz atmak için lütfen tıklayın...

Şantiye®, başta ABONELERİ olmak üzere 2020-2025 yıllarında ilan veren firmalar ABS Yapı, Akyapı, Alumil, Anadolu Motor (Honda), Alkur, Ak-İzo, Altensis, Arbiogaz, Aremas, Arfen, Artus, Assan Panel, Asteknik, Atos, Batıçim, Baumit, Betek, Betonblock, Borusan CAT, Bosch Termoteknik, Bostik, BTM, Buderus, Bureau Veritas, Chryso, Çimsa, Çuhadaroğlu, Çukurova Isı, Deutsche Messe, Duyar Vana, DYO, Efectis ERA, Ekomaxi, Elkon, Emülzer, Eryap, Filli Boya, Fixa, Fullboard, Form Endüstri Ürünleri, Form Endüstri Tesisleri, Form MHI (Mitsubishi Heavy Industries) Klima, Garanti Leasing, GF Hakan Plastik, Gökçe Brülör, Grundfos, Hilti, IQ Alüminyum (by Deceuninck), İNKA, İntek, İpragaz, İstanbul Teknik, İzocam, İzoser, Kalekim, Knauf, Knauf Insulation, Komatsu, Köster, Kuzu Grup, LG, Marubeni, Masdaf, Master Builders Solutions, MBI Braas, Meiller Kipper (Doğuş Otomotiv), Messe Frankfurt, Messe München/Agora Tur., Mekon, Mitsubishi Chemical, Molecor, Nalburdayim.com, NETCAD, ODE, Ökotek, Özler Kalıp, Özpor, Panasonic, PERI, Pimakina, Polyfibers, Polyfin, Prometeon, Ravago, Rehau, Saint Gobain Türkiye, Samsung, Saray Alüminyum, Schüco, Selena (Tytan), Sentez Mekanik, Serge Ferrari, Shell, Siemens, Sistem İnşaat, Soudal, Sika, Şişecam, Temsa, TMS, Tekno Yapı, Türk Ytong, Tremco illbruck, Vaillant, Vekon, Viessmann, Wermut, Wilo, Winsa, XCMG ve Xylem’in değerli katkılarıyla hazırlanmaktadır.

ABONE OLMAK İÇİN

Bir yıllık abonelik bedelimiz olan 1200 TL (6 Sayı, KDV Dahil)'yi TR70 0001 0008 5291 9602 1550 01 IBAN no’lu hesabımıza (Ekosistem Medya) yatırıp; ardından dekontu, açık adresinizi ve fatura bilgilerinizi (şahıs ise TC kimlik no; firma ise vergi dairesi-numarası) santiye@santiye.com.tr adresine e-posta veya 0532 516 03 29 no’lu telefona WhatsApp / SMS aracılığıyla ulaştırabilirsiniz.