BETONUN KÜRÜ

Betonun kürü; taze betonun su kaybını azaltmak ve yeterli dayanım, dayanıklılık ve kaliteye ulaşmasını sağlamak için yapılan bir bakım sürecidir. Betonun kürü, betonun döküldükten sonra su kaybını telafi etmek, çatlakların oluşmasını önlemek ve betonun optimum sertleşme sürecini tamamlamasına yardımcı olmak amacıyla gerçekleştirilmektedir. Beton ayrıca erken yaşta donmaya, titreşim ve darbelere karşı da korunmalıdır...

(*) Bu içerik, Katkı Üreticileri Birliği (KÜB) tarafından hazırlanan “Beton Uygulamaları ve Kimyasal Katkıların Etkisi” rehberinden derlenmiştir.

Hazırlayan: KÜB Teknik Komitesi

Editör: Yasin Engin

Katkıda Bulunanlar: Cihat Karahan, Osman Onur Tezel, Devrim Nazlıkol, Özgür Mutlu, Hakan Karaaslan, Sera Güçlü, Halis Kılıçarslan, Serhat Sarıkaya, Hüseyin Yiğiter, Tolga Ilıca, Mahmut Ali Öncel ve Uğur Semih Aytaç.

Beton, doğası gereği çatlamaya eğilimli bir yapı malzemesidir. Bu nedenle çatlak oluşumu gözlemlendiğinde kür malzemesini uygulamak çatlağı kapatmaz. Beton yeni döküldüğü sırada iç ve/veya dış etkilerden dolayı çatlarsa, ikinci perdah yapılarak çatlak kapatılmalı ve kür işlemi yapılmalıdır.

Beton döküldükten sonra karışım suyu, kimyasal bir reaksiyon olan hidratasyon süreci için gereklidir. Ancak, dökülen betonun yüzeyindeki su hızla buharlaşabilmekte veya zemin ya da kalıplar tarafından emilebilmektedir. Bu da su kaybına ve betonun kurumasına yol açmaktadır.

Akışkanlaştırıcı / süperakışkanlaştırıcı beton kimyasal katkılarının ana işlevi, betonun işlenebilirliği için gerekli olan su miktarını azaltmalarıdır. Bu etki hem su kaynaklarının sorumlu kullanımına doğrudan fayda sağlamakta hem de betonun dayanıklılığını dolaylı olarak artırmaktadır. Bilindiği üzere beton karışım suyu hidratasyon reaksiyonu ve karışımın işlenebilirliği için gereklidir. Hidratasyon için gerekli olan suyun dışında kalan su herhangi bir şekilde bağlanmadığı için zamanla buharlaşmakta ve boşluklar oluşturmaktadır. Oysa kimyasal katkılar bu görevi üstlenerek daha geçirimsiz bir beton yapısı oluşumunu sağlamaktadır.

Beton kürü, genellikle beton dökümünden hemen sonra başlamakta ve 7 ila 14 gün sürmektedir. Kür işlemi tek sefer yapılan bir uygulama değildir. Yüzeye bir kere uygulama yapılıp sonra kür uygulanmaması yanlıştır. Kür süresi, beton karışımının özelliklerine, çevresel koşullara ve proje gereksinimlerine bağlı olarak tespit edilmelidir. Kür işlemi tek sefer yapılan bir uygulama değildir.

Kür yöntemleri aşağıda belirtilmektedir:

a) Su ile Kür Yapılması: Beton yüzeyine su püskürtme veya su perdesi uygulayarak yapılan kürleme yöntemidir. Beton yüzeyi düzenli aralıklarla su ile nemlendirilir ve su kaybı minimize edilir. Bu yöntemle beton yüzeyinde sürekli bir nemli ortam sağlanarak hidratasyon süreci desteklenir.

Teorik olarak su kürü oldukça etkili kürleme yöntemlerinden birisidir; ancak iş koşulları nedeniyle her zaman pratik olamayabilmektedir. Yollarda, kaldırımlarda veya zemin uygulamalarında su göleti yöntemi oldukça basittir. Yüzeyin çevresine küçük bir bent veya su tutma malzemesi yerleştirilir ve kapalı alan su ile doldurulur. Aşırı miktarda su kürü yüzey dayanımında gerilemeye sebebiyet verebileceği için uygulama tecrübeli personel tarafından yapılmalıdır.

b) Kimyasal Katkı ile Kür Yapılması: Beton yüzeyine su geçirmez bir kimyasal madde uygulanarak betonun su kaybının önlenmesi yöntemidir. Kür katkısı, beton yüzeyini kaplayarak nispeten geçirimsiz bir zar oluşturur, suyun buharlaşmasını engeller ve betonun nemli kalması sağlanır. Bunun sonucunda optimum dayanım gelişimi sağlanır ve hızlı kuruma engellenerek rötre (büzülme) azalır.

Kür malzemelerinden aşağıdaki özellikler beklenir:

⇒ Yüksek su tutma özelliğinin olması

⇒ Kolay uygulanması

⇒ Kendisinden sonra uygulanan her türlü yüzey ile uyumlu olması

⇒ Çevreye zararlı bir etkisinin olmaması

⇒ İnsan sağlığı ve güvenliğini etkilememesi

Kimyasal katkı ile kür yapılması, betonu kürlemenin verimli ve uygun maliyetli bir yoludur ve yeni yerleştirilmiş betona veya başka yollarla kısmen kürlenmiş betona uygulanabilir. Ancak, beton ve sonraki yüzey işlemleri arasındaki bağı etkileyebilmektedir. Bu gibi durumlarda uygun bir kimyasal seçimine dikkat edilmelidir. Bazı ürünlerin kalıntıları döşeme ürünlerinin ve karoların beton yüzeye yapışmasını engelleyebilmektedir. Kimyasal kür malzemeleri genellikle mum emülsiyonlarından, klorlu kauçuklardan, sentetik ve doğal reçinelerden ve PVA emülsiyonlarından formüle edilmektedir.

Taze betonu kürlemek için kullanıldığında, kür bileşiklerinin uygulama zamanlaması maksimum etkinlik için kritik öneme sahiptir. Betonun yüzeyi bittikten sonra, yüzeydeki serbest su buharlaştığı anda yüzeye uygulanmalıdır. Çok erken bir uygulama, kür katkısının oluşturacağı zarı seyreltir; çok geç olması ise beton tarafından emilmesine ve bunun sonucunda da zarın oluşamamasına neden olmaktadır. İlk su kürlemesinden veya kalıbın çıkarılmasından sonra betondan nem kaybını azaltmak için de kullanılabilmektedir. Her iki durumda da katkının beton tarafından emilmesini önlemek için kimyasal katkının uygulanmasından önce betonun yüzeyi iyice nemlendirilmelidir. Kimyasal kür katkıları el spreyi, fırça veya rulo ile uygulanabilmektedir. Saha, yol ve döşeme betonlarının mastarlanmış yüzeylerine, kalıplı betonlarda kalıp söküldükten sonra parlaklığını kaybetmiş yüzeye uygulanmalıdır.

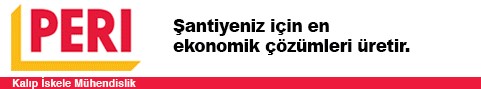

Kürleme bileşiğinin tipi, mevcut ekipman tipine uygun olmalı ve üretici talimatlarına uyulmalıdır. Uygulama oranı, kür katkısı türüne bağlı olarak 0,15 ila 0,25 litre/m2 aralığındadır. Birbirine dik açılarda iki uygulama yapılması tam performans alınmasına yardımcı olmaktadır. Aşağıdaki tabloda akrilik, reçine ve parafin esaslı kür malzemelerinin uygulama alanları belirtilmektedir. Uygulama özelinde kür katkısı seçimi istenen performansın alınmasında son derece önemlidir. Bu nedenle uygulama öncesinde üreticiden gerekli bilgi alınmalıdır.

GÖRSEL 1 / Kür malzemelerinin uygulama alanları

c) Yüzeyde Su Emici Malzemeler Kullanılarak Kür Yapılması: Kum, telis bezi veya kanvas gibi su emici malzemeler kürlenme sırasında suyu beton yüzeyde tutmaktadır. Bu tür malzemeler, kürlenme süresi boyunca sürekli olarak nemli tutulmalıdır. Çünkü kurumaya izin verilirse, kullanılan malzeme betondaki nemi emecektir. Kürlemede talaş kullanılması çoğunlukla tavsiye edilmez. Bunun nedeni talaş özsuyundaki şekerin etkisiyle betonun sertleşmesinin gecikebilmesidir. Bazı kür malzemeleri yüzeyde leke oluşmasına neden olabilmektedir.

d) Buharlaşmayı Engelleyen Malzemeler ile Kür Yapılması: Su geçirmez membranlar veya plastik (polietilen) kaplamalar kullanılması nemin betondan buharlaşmasını önlemektedir. Polietilen kaplama; neme karşı dayanıklı olması, hafif olması ve iyi koşullar altında tekrar kullanılabilmesi nedeniyle iyi bir kürleme ortamı sağlar. Plastik kaplama aynı zamanda esneklik avantajına da sahiptir. Karmaşık şekillerin üzerini örtmek kolaydır ve kürlenme süreci ve betonun durumu her an kolayca kontrol edilebilir. Buharlaşmaya karşı mekanik bariyer olarak kullanılan herhangi bir malzeme, yüzeye zarar vermeyecek şekilde beton üzerine yerleştirilmelidir. Malzemenin kenarları kum, bant, mastik veya tahta kalaslarla sıkıca kapatılmalıdır. Her zaman uygulanmasa da beton yüzeyini beton üzerine kaplamanın yerleştirilmesinden hemen önce bir su spreyi ile nemlendirmek iyi bir uygulamadır.

Kimyasal kür uygulamasında 3-6 bar basınçta püskürtme ekipmanı kullanılmalıdır. Püskürme ekipmanının ucu diyagonal açıyı mümkün kılan bir uç olmalıdır.

GÖRSEL 2 / Kür yöntemleri

Uygun yapılmayan kür sürecinden en çok etkilenen alanlar yüzey bölgeleridir ve bu durum dayanıklılık açısından kritiktir. Özellikle donatının korozyona karşı korunması pas payı (örtü) bölgesindeki betonun kalitesine ve pas payının derinliğine bağlıdır.

Kürleme yetersizse, diğer tüm yönlerden spesifikasyona uygun olmasına rağmen, beton ne dayanıklı olabilir ne de donatıya yeterli koruma sağlayabilir. Betonun yerleştirildiği andan itibaren sürekli olarak kürlenmesi; çatlama ve tozuma riskini azaltan, geçirimsizliği artıran ve ayrışma özelliklerini iyileştiren sert, yoğun bir yüzey oluşmasına yardımcı olmaktadır.

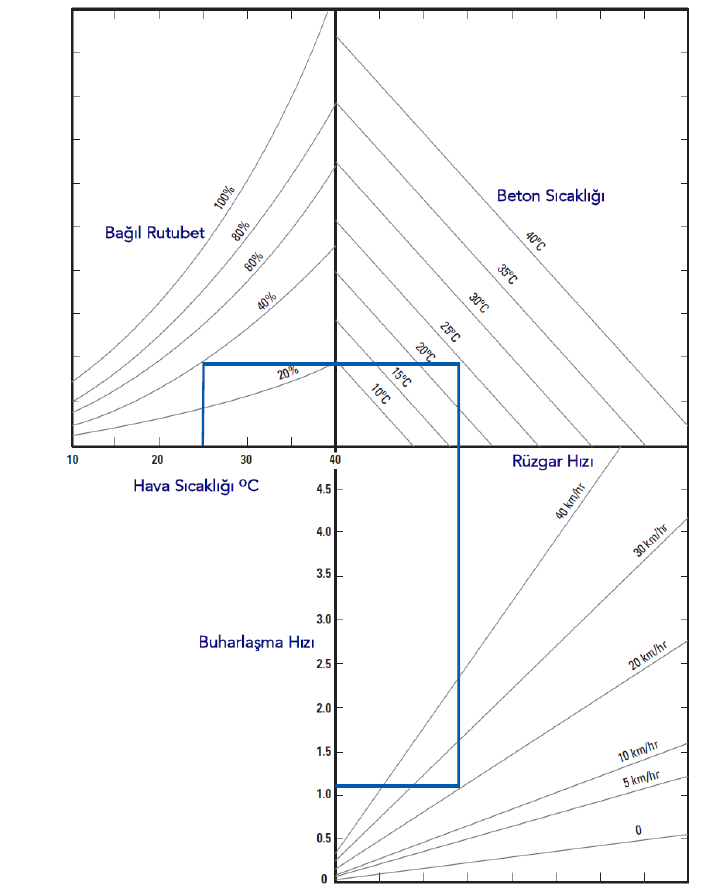

Erken kür uygulaması, kuruma koşullarında taze beton yüzeyinden suyun buharlaşmasını azaltmaktadır. Buharlaşma kontrol edilmediği takdirde, beton henüz priz alırken plastik büzülme (rötre) çatlakları oluşabilmektedir. Aşağıdaki şekilde beton yüzeyinde oluşan buharlaşma hızının etkilendiği faktörler görülmektedir. Buharlaşma hızının 1 kg/m2/saat üzerinde gerçekleştiği durumda gerekli önlemler alınmalıdır.

Örneğin hava sıcaklığı 25 oC, rutubet oranı %40, taze beton sıcaklığı 25 oC ve rüzgâr hızı 20 km/saat olduğu durumda buharlaşma hızı yaklaşık 1 kg/m2/saat olmaktadır.

GÖRSEL 3 / Betonda buharlaşma hızı

Beton yüzeyinden su kaybını önlemek için gereken minimum süre aşağıda belirtilen bir dizi faktöre bağlıdır:

⇒ Çimento tipi veya bağlayıcı kombinasyonu

⇒ Çimento (bağlayıcı) içeriği ve su/çimento oranı

⇒ Yüzey tabakasının sıcaklığı

⇒ Ortam koşulları

⇒ Betonun kullanım amacı

Kürleme her zaman beton sıkıştırılıp bittikten sonra mümkün olan en kısa sürede, genellikle yüzeydeki su parlaklığının kaybolmasından sonraki 30 dakika içinde başlamalıdır.

Büyük beton yollara genellikle bir makine aracılığıyla kimyasal kür katkısı tatbik edilir. Daha küçük alanlar için, bahçe tipi elle çalıştırılan bir sprey kullanılarak yüzeye kür katkısı tatbik edilebilir.

Zemin kaplaması üzerine daha sonra tesviye şapı, aşınma şapı veya başka herhangi bir yapıştırılmış kaplama uygulanacağı zaman, tabakalar arası bağın olumsuz etkilenmemesi için doğru kür malzemesi kullanılmalıdır.

Kolon, perde duvar ve kiriş kenarlarının kürlenmesi yatay yüzeylere göre daha zordur. Buralarda kür katkıları kullanılabilir, ancak kullanılacak malzemenin beton üzerine uygulanacak sıva, kaplama, boya gibi uygulamalarda aderans sorununa neden olmaması gerekmektedir. Bu konuda üretici ile iletişime geçilip doğru kür katkısının seçimi sağlanmalıdır.

Kalıp, betonu nem kaybına karşı korur; ancak kalıp alındıktan sonra daha fazla kürleme gerekebilmektedir. Kalıplar dört gün boyunca yerinde tutulduğunda, genel bir kural olarak, genellikle betonun daha fazla kürlenmesine gerek kalmaz. Sıva veya boya gibi dekoratif bir işlem uygulanacak veya kalıplanacak veya aşındırıcı raspa yapılacak hava koşullarına maruz kalmayan beton yüzeyler için genellikle kalıp söküldükten sonra daha fazla kürlemeye gerek yoktur.

Sürekli olarak hava koşullarına maruz kalacak olan betonun düşey yüzeyleri kürlenirken ekstra özen gösterilmesi gerekmektedir. İyi kürlenmiş bir yüzey daha geçirimsiz olmakta ve donma ve çözülme ile ıslanma ve kuruma koşullarına daha fazla dayanmaktadır. Gün içerisinde çevre etkilerine bağlı olarak belirli periyotlarda en az 7 gün süre ile kür işlemi uygulanmalıdır. Bunun için polietilen kaplama kullanılabilse de kür katkılarının kullanılması genellikle daha uygun olmaktadır.

KÜTLE BETONU UYGULAMALARI

Kütle betonu, çimentonun su ile reaksiyonu sırasında açığa çıkan hidratasyon ısısı ve bunu takip eden hacim değişiklikleri neticesinde ısıl çatlak oluşumlarının en alt seviyeye çekilmesi maksadıyla tedbirler alınması gerekli olan büyük boyutlu beton yapılar için kullanılan bir ifadedir.

Kütle beton tasarımında ısıl etkiler, dayanıklılık ve ekonomi ile ilgili parametreler öncelikle düşünülmekte ve dayanım genellikle ikincil derecede ele alınmaktadır. Çimento ile su arasındaki kimyasal reaksiyonun ekzotermik (ısı açığa çıkaran) olması ve betonun ısıl iletiminin düşük olması nedeniyle açığa çıkan ısının transferi için büyük hacimli betonlarda çok uzun bir süreye ihtiyaç olması nedeni ile beton merkezinde bazen oldukça yüksek sıcaklık değerlerine ulaşılabilmektedir. Beton henüz erken yaşlarda iken sıcaklığının yüksek değerlere ulaşması ve ısı kayıp hızının da bu tip beton yapılarda oldukça düşük olması nedeniyle çevre sıcaklığına soğuma çok uzun bir süreyi gerektirmektedir. Soğumanın tamamlanarak çevre sıcaklığına ulaşılıncaya kadar ise beton dayanımı ve elastisite modülü artmaktadır. Uzun vadede betonun dış yüzeyinin soğuyarak çevre sıcaklığına ulaşması ile birlikte önemli çekme gerilmelerinin oluşumu da kaçınılmaz olmaktadır. Bu nedenle, yapıda ciddi hasar oluşumlarının önlenmesi, yapısal bütünlüğün bozulmaması, aşırı sızma riskinin önlenmesi, servis ömrünün kısalmaması ve estetik olarak da kabul edilemez hasar oluşumlarının meydana gelmemesi için ısıl etkilerin dikkatlice ele alınması zorunludur. Bu nedenle kütle betonunun tasarımında sıcaklık etkilerinin en az düzeyde tutulması amacıyla malzeme seçimi ve beton karışım tasarımının belirlenmesi önem arz etmektedir.

Kütle betonu, asgari boyutu 100 cm olan büyük boyutlu yapısal elemanlarda kullanılan betondur.

GÖRSEL 4 / Kütle beton uygulama örnekleri

Kütle betonuna örnek olarak ince kemer tipinde beton barajlar, beton ağırlık barajları, silindirle sıkıştırılmış beton yapılar, radye temel yapıları ve diğer konvansiyonel tipte yapısal kütle betonu sınıfında inşa edilen yapılar sayılabilir.

Kütle betonu tasarımı diğer betonlardan daha hassastır ve daha dikkatlice ele alınmalıdır. Kütle betonunda mineral ve kimyasal katkı kullanılmasının önemli bir yeri vardır. Özellikle hidratasyon ısısı salım hızı sadece hidratasyon ısısı düşük çimento (bağlayıcı kompozisyonu) ve kimyasal katkılar ile düşürülebilmektedir. Düşük hidratasyon ısılı çimento kullanılmadığı durumlarda ise puzolanik malzeme (uçucu kül, yüksek fırın cürufu gibi) kullanımı kaçınılmazdır.

Kütle betonunda, erken yaşlardaki adyabatik (ısı ve kütle kaybının veya kazancının olmadığı sistem) sıcaklık artışını kontrol etmek amacıyla özellikle çimento hidratasyon hızını yavaşlatıcı kimyasalların kullanılması (priz geciktirici kimyasal katkılar) oldukça önemlidir.

Kütle betonunun kullanıldığı yapılarda ısıl gerilme kaynaklı çatlakların engellenebilmesi temel hedeftir. Tasarım çalışmaları, bu tip çatlakların meydana gelme ihtimalini en düşük seviyeye çekecek şekilde gerçekleştirilmeli, tasarım ve inşaat aşamasında belirlenen kriterlere titizlikle uyulmalıdır.

Isıl çatlaklar; beton yapıdaki en düşük ve en yüksek sıcaklık değerleri arasındaki fark, betonun ısıl genleşme katsayısı, betonun çekme dayanımı ve elastisite modülüne bağlı olarak meydana gelmektedir. Beton yapıdaki en düşük ve en yüksek sıcaklık farkının küçük olmasını sağlayan parametrelerden biri/birkaçı veya tamamının bir arada etkin bir şekilde kullanılması suretiyle çatlak oluşum ihtimalinin azaltılabilmesi/ortadan kaldırılması mümkündür.

Herhangi bir kütle betonu dökümüne başlamadan önce termal (ısı) analizin mutlak surette yapılması gerekmektedir.

Çimento hidratasyonu sürecinde, kütle betonunun iç kısmında oluşan sıcaklığı düşük seviyede tutmak için karıştırma öncesinde beton malzemelerinin ön-soğutma işlemine tabi tutulması işlemine 1940’lı yıllarda başlanılmıştır. Bu tarihten itibaren bu yöntem yaygın olarak kullanılmıştır. Bu uygulamada karışım suyuna yalnızca kırma buz ilave edilmekle kalmayıp, aynı zamanda iri agregalar soğuk hava veya soğuk sudan herhangi birisi ile önceden soğutulmaktadır. Son yıllarda, ince ve iri agregaların her ikisi de vakumla doyurma, sıvı nitrojen enjeksiyonu gibi muhtelif şekillerde soğutulabilmektedir. Beton sıcaklığının döküm esnasında yaklaşık 10 °C’yi aşmaması için hava sıcaklıklarının yüksek olduğu yerlerde inşa edilen büyük kütleli barajlarda ön-soğutma sisteminin kullanması hemen hemen standart hale gelmiştir. Bu yöntem uygulanarak yeni harmanlanmış kütle betonunun sıcaklığı 5-6 °C kadar düşürülebilmektedir.

Beton, karışım suyuna buz eklenerek soğutulabilmektedir. Soğutma miktarı, karışım suyunda bulunacak buz miktarı ile sınırlıdır. Birçok betonda en büyük sıcaklık azalması yaklaşık 11°C olmaktadır. Doğru karışım oranı elde etmek için buz tartılmalıdır. Tartılan ilave edilecek buz blok buz ise, kırma ünitesi kullanılmalı ve buz ufak parçalara ayrıldıktan sonra karışıma katılmalıdır. Bu yöntemin kullanılmasının dezavantajı; buzun elde edilmesi, nakliyesi, depolanması ve kırılmasının maliyeti artırmasıdır.

Betonu soğutmak için buz ilave edildiğinde su/bağlayıcı oranı tekrardan hesaplanmalıdır. Kalite kontrol proseslerinde kıvam artışının izlenmesi sıklaştırılmalıdır.

Karışım suyu çok hızlı olarak, yalıtımlı su deposuna sıvı azotun enjeksiyonuyla soğutulabilir ve ardından beton harmanına ilave edilebilir. Alternatif olarak karışım suyu harmana katılırken sıvı azotun enjeksiyonu ile sulu buz haline getirilebilir. Bu şekilde su sıcaklığı 11 °C düşürülebilir. Sıvı azotun taze karışmış betona enjeksiyonu, beton sıcaklığının düşürülmesi için etkili bir yöntemdir. Enjeksiyon lülesine en yakın mesafedeki betonun kitle halinde donması durumunda, uygulama bakımından beton sıcaklığı alt sınırına ulaşıldığı anlaşılır. Bu durumun, istenen beton sıcaklığının 10°C’nin altına düştüğünde oluşması muhtemeldir. Sıvı azotun çok büyük oranlarda kullanılması durumunda beton performansı olumsuz olarak etkilenmemektedir. Bu yöntemin maliyetinin yüksek olmasına karşın, uygulamadaki etkinliği tercih sebebi olabilmektedir. Bu sistem, betonun şantiyede yerleştirilmesinin hemen öncesinde soğutulması için kullanılabilir. Bu işlem, beton tesisi ile şantiye arasındaki nakliye sırasında soğuk betonun sıcaklık artışını düşürür. Gerekli olan sıvı azot miktarı; karışım oranları ile bileşenler ve istenilen sıcaklık düşüş miktarına göre değişmektedir. 48 m3 sıvı azot kullanımı, beton sıcaklığını yaklaşık 0,5 °C düşürmektedir.

Kütle betonu içerisine gömülü soğutma borusu yerleştirilerek art-soğutma sistemi oluşturulması ve borular içerisinden soğuk su geçirilmesi ile de soğutma işlemi uygulanabilmektedir. Bu tür soğutma sistemi ile sertleşmiş kütle betonunun sıcaklığı 24 °C’nin altında tutulabilmektedir.

GÖRSEL 5 / Art-soğutma

Kütle betonlarında, yüksek oranda klinker içeren çimentoların, yüksek hidratasyon ısılarından kaynaklanan sıcaklık problemlerine karşı önlemler alınmadan tek başlarına kullanılmaları kesinlikle önerilmemektedir. Bunun yerine düşük hidratasyon ısılı veya katkılı çimento kullanımı veya betona öğütülmüş yüksek fırın cürufu, uçucu kül gibi puzolanik mineral katkı ilave edilmesi teknik ve ekonomik avantaj sağlamaktadır.

Kütle betonunda alkali reaktif agrega kullanılmasının kaçınılamaz olduğu durumlarda hem düşük alkali çimento hem de belirli bir düzeltici etkiye sahip puzolan kullanılması tavsiye edilen bir uygulamadır. Kütle betonunda kullanılan kimyasal katkılar, betonun işlenebilirliğini artırarak veya su miktarını azaltarak veya her ikisini de sağlayarak betona önemli yararlar sağlayabilmektedir. Aynı zamanda kimyasal katkılar, priz başlangıcını geciktirmek, terleme oranını veya kapasitesini düzenlemek, ayrışmayı ve kıvam kaybını azaltmak için kullanılmaktadır.

Kimyasal katkılar katı haldeki betonun sertleşmesi esnasında ısı gelişimini yavaşlatarak dayanımı artırmak, çimento miktarını düşürmek, dayanıklılığı artırmak, geçirgenliği azaltmak, aşınma veya erozyona karşı direnci artırarak önemli katkılar sağlamaktadır. Hidratasyon reaksiyonunu kontrol etmek ve yapıdaki sıcaklığı artırmak için süperakışkanlaştırıcı veya geciktirici katkıların ayrıca kullanılması önerilmektedir. Bu durumda katkı üreticilerinden destek alınmalıdır, çünkü geciktiricilerin dozajını optimize etmek oldukça önemlidir.

Geciktirici kimyasal katkıların performansı; ortam ve beton sıcaklığı, çimento tipi ve miktarı gibi birçok faktöre bağlıdır.

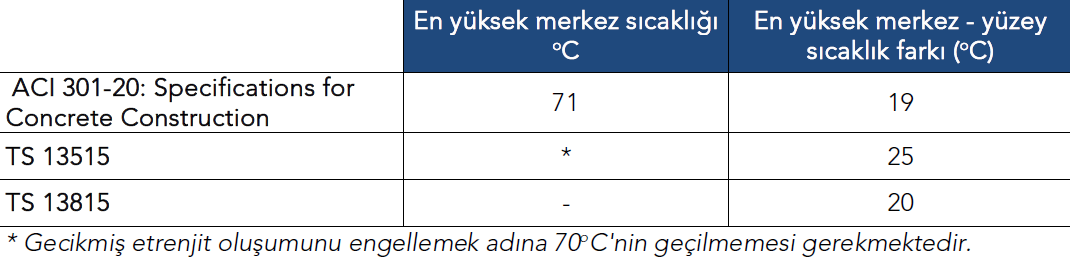

Kütle betonda kontrol edilmesi gereken ana parametreler:

⇒ Beton merkez sıcaklığı (gecikmiş etrenjit formasyonu)

⇒ Merkez ve yüzey sıcaklığı farkı (termal çatlaklar)

Aşağıdaki tabloda çeşitli standartlarda yer alan en yüksek beton merkez sıcaklığı ve merkez-yüzey sıcaklık farkı limitleri belirtilmiştir.

GÖRSEL 6 / Standartlar kapsamında kütle beton sıcaklık limitleri

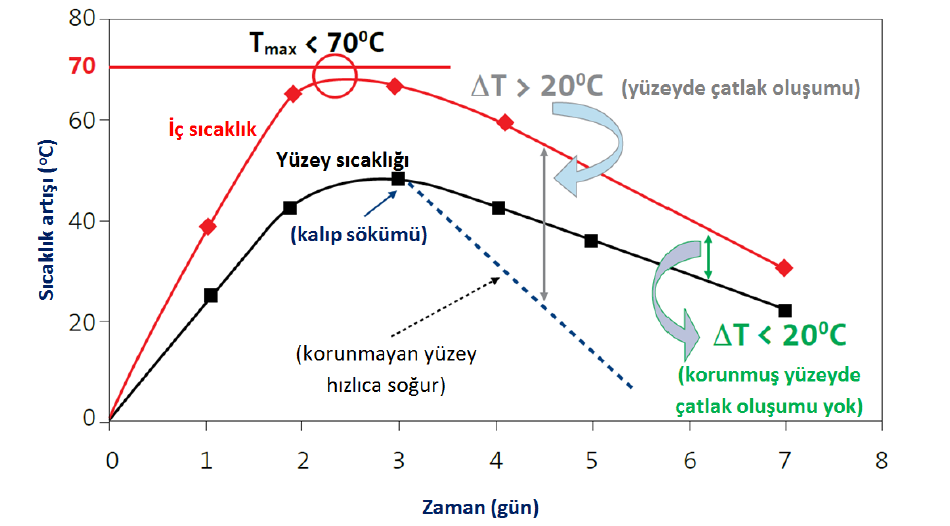

Kütle betonlarında en yüksek (merkez) sıcaklığın genel olarak 70 oC’nin altında olması istenir, ancak bu limit farklı projelerde daha güvenilir bir aralıkta kalmak için 60 oC veya 65 oC olarak da sınırlandırılabilmektedir. En yüksek sıcaklık farkı ise genel olarak 20 oC veya 25 oC’yi aşmamalıdır. Aşağıdaki şekilde kütle betonunda sıcaklık kontrolü grafiksel olarak belirtilmektedir.

GÖRSEL 7 / Kütle betonda sıcaklık limitleri

Sıcaklık artışı; Δy+ΔTa−To formülü ile hesaplanmaktadır. Burada, Ty yerleştirme sıcaklığı, ΔTa adyabatik sıcaklık artışı, To ortalama çevre sıcaklığıdır. Merkez ve yüzey sıcaklıklarının farkı (ΔT), soğuk olan noktanın sıcak olan noktaya göre daha fazla büzülmesine ve gerilme oluşmasına neden olmaktadır. Oluşan çekme gerilmesinin, yerine dökülmüş olan betona ait çekme dayanımını aşması sonucu ise çatlaklar oluşmaktadır. Oluşan çatlaklar sonrası geçirimliliği artan beton uygun şekilde tamir edilmezse; zaman içerisinde oluşacak don, korozyon ve mekanik yüklemeler gibi dış etkilerin tesiri ile servis ömrü azalmaktadır.

Yerine dökülen betonun, çimento hidratasyonu sonucu ulaştığı maksimum sıcaklık (Tmaks) 70 oC’nin üzerine çıkarsa, betonda kararsız reaksiyonlar meydan gelmektedir. Oluşan bu kararsız reaksiyon, Gecikmiş Etrenjit Oluşumu (GEO) olarak adlandırılmaktadır. GEO oluşan durumlarda, beton hamuru genleşerek çatlar ve betonda hasar oluşur. Bu çatlakların, beton elemanın iç bölgelerinde oluşumu yıllar boyunca fark edilmeden sürebilmektedir.

Betondaki sıcaklık artışı, özellikle çevre ile beton yüzeyi arasındaki farkın en aza indirilmesi, betonun çatlamaması için büyük önem taşıdığından, bazı tedbirler ile; döküm kalınlığının azaltılmasının, betonun üstünün naylon, strafor vb. malzemelerle örtülmesi ile tek seferde veya betonun soğumasını bekleyerek birkaç aşamada döküm yaparak sıcaklık farkının azalmasının sağlandığı, dolayısıyla çatlaksız beton dökümü yapılabildiği görülmüştür.

Betonun kütle halinde dökülmesi halinde herhangi bir andaki beton iç sıcaklıkları ve beton yüzeyi ile çevre arasındaki sıcaklık farkları betonda çatlak oluşumunda önemli role sahiptir. Beton iç sıcaklığı ile beton yüzeyi arasındaki sıcaklık farkı 20 oC’yi aştığında çatlaklar meydana gelebilmektedir. Betonda oluşabilecek bu çatlaklar, betonu korozyona açık hale getirmekte, betonun dış etkilere açık olmasından dolayı dayanım ve dayanıklılık düşeceğinden, bu termal çatlakların oluşmaması için önlem alınması ihtiyacını doğurmaktadır.

Kütle betonunun tek seferde dökülmesi durumunda, sıcaklık farklarının kontrol altına alınması maksadıyla betonun üstü naylon serilip strafor ile kaplanabilir ve sıcaklık farkının 20 oC’nin altına düştüğü an strafor kaldırılır.

Kütle betonunun birkaç defada dökülmesi durumunda, betonun monolitik yapısını bozmamak için bazı tedbirlerin alınması gerekmektedir. Tabakalar arasına ilâve donatı koyulabileceği gibi belirli aralıklarla kazık ucu şeklinde alt tabakada yer yer çukurlar bırakılabilir ya da aderans artırıcı malzemeler kullanılabilir. Tabakalar arasındaki bekleme süresi 4-7 gün arasında olabilmektedir.

TS 13515’e göre, “Kütle betonlarında 28 günlük basınç dayanımı sonuçları, toplam bağlayıcı miktarının ve dayanım gelişme hızının düşük olması nedeniyle istenilen beton sınıfını sağlayamayabilir; bu nedenle karşılıklı mutabakat sağlanarak, 28 gün yerine 56 günlük veya 90 günlük basınç dayanımı deney sonuçları dikkate alınabilir.”

Sıcaklık Ölçümü

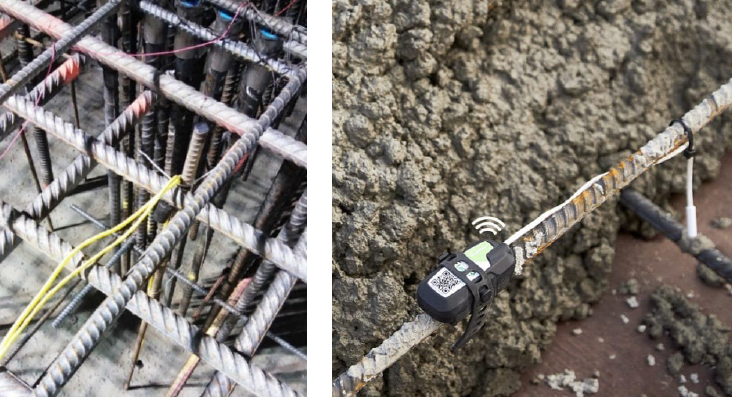

Kütle halinde dökülen betonların iç sıcaklığı ile çevre arasındaki sıcaklık farkları, betonun çatlamaması için büyük önem taşıdığından, beton iç sıcaklıklarının ölçülmesi gerekmektedir. Beton iç sıcaklıklarını ölçmek amacıyla betonun farklı noktalarına kablolu ya da kablosuz sıcaklık ölçerler (thermocouple) yerleştirilmektedir. Kablolu sıcaklık ölçerler, betonun orta noktasına (merkez) ve yüzeyi temsil etmesi açısından yüzeyden 2-5 cm aşağıda olacak şekilde beton dökümünde önce yerleştirilmektedir. Dökümden hemen sonra ise beton iç sıcaklıkları ve çevre sıcaklığı ölçülmeye başlanır.

GÖRSEL 8 / Sıcaklık ölçüm yöntemleri: Kablolu ölçüm (sağ), kablosuz ölçüm (sol)

Kütle beton uygulamalarında betonun sıcaklık gelişiminin limitler dahilinde gerçekleşmesi için üç parametre oldukça önemlidir. Bunlar, “betonun yerleştirme sıcaklığı”, “beton karışımının hidratasyon ısısı gelişimi” ve “beton kesitinin kalınlığıdır”. Betonun yerleştirme sıcaklığı için alınabilecek birçok aksiyon olsa da betonun döküldüğü zamanki hava sıcaklığı da oldukça önemlidir. Bu nedenle kütle beton uygulamalarının hava sıcaklığının yüksek olmadığı dönemlerde hayata geçirilmesi tercih edilmelidir. Bu durumlarda da betonun yüzey sıcaklığının daha düşük olacağı ve merkez-yüzey sıcaklık farkının daha çok etkilenebileceği dikkate alınmalıdır.

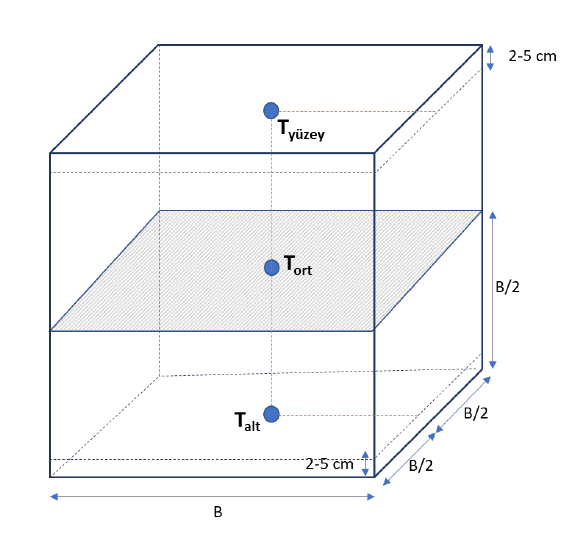

Kütle beton uygulamalarında genellikle yüklenici tarafından projeye başlamadan önce proje için tasarlanan betonun sıcaklık gelişimini ölçmek ve analiz etmek için gerçeği simüle edebilecek “mock-up” denemesi yapılmaktadır. Bu amaçla çoğu zaman çevresi 5 cm kalınlıkta XPS malzeme ile izole edilmiş 1-2 metre ebatlı numuneler kullanılmaktadır. Aşağıdaki şekilde görüleceği üzere mock-up betonunun merkezi ile yüzeyinin 2-5 cm altına sıcaklık sensörleri yerleştirilerek sıcaklık ölçümü yapılmaktadır. Mock-up’ın alt noktasına ve kenarlarına da sıcaklık sensörleri konulabilmektedir. Mock-up yüzeyinin ölçüm süresince uygun bir malzeme ile kapatılması uygun olmaktadır.

GÖRSEL 9 / Kütle beton mock-up modeli

DEVAM EDECEK...

9 Aralık 2023

Türkiye'nin en ESKİ ve en çok ZİYARET EDİLEN şantiyesi: ŞANTİYE®...

İnşaata dair "KAYDADEĞER" ne varsa... 1988'den bu yana...

Şantiye®nin ürettiği, derlediği ve yayınladığı içeriklerde öncelik “KAMUSAL YARAR”dır...

Ve yayınlanan içeriğin “ÖZEL” olmasına özen gösterilir...

BASILI DERGİ + E-DERGİ + SANTİYE.COM.TR + SOSYAL MEDYA + DİJİTAL PLATFORMLAR...

İnşaat sektörünün buluşma noktası Şantiye®, “Güven”i temsil eden “Basılı bir Yayın” olma özelliğinin yanı sıra yenilenen web sitesi, Turkcell Dergilik ve Türk Telekom E-Dergi gibi mobil uygulamalardaki varlığı, 42 bin E-Bülten abonesi ve 85 bin sosyal medya takipçisi-bağlantısıyla inşaat sektörünün en önemli iletişim platformlarından biri olmaya her ortamda devam ediyor... 1988'den bu yana...

Şantiye® ayrıca yapı sektörüne "Şantiye'nin Yıldızı Ödülü", "Yılın Yeşil Yapı Malzemesi / Teknolojisi Ödülü" ve "Şantiyeden Kareler Fotoğraf Yarışması" gibi farklı organizasyonlarla da katkı sunuyor.

Şantiye®nin son sayısı da dahil 1988 yılından bugüne kadar yayınlanan TÜM SAYILARINA E-Dergi olarak göz atmak için lütfen tıklayın...

Şantiye®, başta ABONELERİ olmak üzere 2020-2025 yıllarında ilan veren firmalar ABS Yapı, Akyapı, Alumil, Anadolu Motor (Honda), Alkur, Ak-İzo, Altensis, Arbiogaz, Aremas, Arfen, Artus, Assan Panel, Asteknik, Atos, Batıçim, Baumit, Betek, Betonblock, Borusan CAT, Bosch Termoteknik, Bostik, BTM, Buderus, Bureau Veritas, Chryso, Çimsa, Çuhadaroğlu, Çukurova Isı, Deutsche Messe, Duyar Vana, DYO, Efectis ERA, Ekomaxi, Elkon, Emülzer, Eryap, Filli Boya, Fixa, Fullboard, Form Endüstri Ürünleri, Form Endüstri Tesisleri, Form MHI (Mitsubishi Heavy Industries) Klima, Garanti Leasing, GF Hakan Plastik, Gökçe Brülör, Grundfos, Hannover Fairs, Hilti, IQ Alüminyum (by Deceuninck), İNKA, İntek, İpragaz, İstanbul Teknik, İzocam, İzoser, Kalekim, Knauf, Knauf Insulation, Komatsu, Köster, Kuzu Grup, LG, Marubeni, Masdaf, Master Builders Solutions, MBI Braas, Meiller Kipper (Doğuş Otomotiv), Messe Frankfurt, Messe München/Agora Tur., Mekon, Mitsubishi Chemical, Molecor, Nalburdayim.com, NETCAD, ODE, Ökotek, Özler Kalıp, Özpor, Panasonic, PERI, Pimakina, Polyfibers, Polyfin, Prometeon, Ravago, Rehau, Saint Gobain Türkiye, Samsung, Saray Alüminyum, Schüco, Selena (Tytan), Sentez Mekanik, Serge Ferrari, Shell, Siemens, Sistem İnşaat, Soudal, Sika, Şişecam, Temsa, TMS, Tekno Yapı, Türk Ytong, Tremco illbruck, Vaillant, Vekon, Viessmann, Wermut, Wilo, Winsa, XCMG, Xylem ve ZF'nin değerli katkılarıyla hazırlanmaktadır.

ABONE OLMAK İÇİN

Bir yıllık abonelik bedelimiz olan 1800 TL (6 Sayı, KDV Dahil)'yi TR70 0001 0008 5291 9602 1550 01 IBAN no’lu hesabımıza (Ekosistem Medya) yatırıp; ardından dekontu, açık adresinizi ve fatura bilgilerinizi (şahıs ise TC kimlik no; firma ise vergi dairesi-numarası) santiye@santiye.com.tr adresine e-posta veya 0532 516 03 29 no’lu telefona WhatsApp / SMS aracılığıyla ulaştırabilirsiniz.