SOĞUK DERZ

Soğuk derz, farklı beton katmanlarının planlı ya da plansız bir şekilde yeterli aderans ile kaynaşmaması ve beton tabakalarının farklı olarak çalışmasına neden olan bir uygulama hatasıdır. Ancak, soğuk derz bazı durumlarda kaçınılmazdır ve gerekli tedbirlerin alınmasını gerektirmektedir.

Bu içerik, Katkı Üreticileri Birliği (KÜB) tarafından hazırlanan “Beton Uygulamaları ve Kimyasal Katkıların Etkisi” rehberinden derlenmiştir.

Hazırlayan: KÜB Teknik Komitesi / Editör: Yasin Engin / Katkıda Bulunanlar: Cihat Karahan, Osman Onur Tezel, Devrim Nazlıkol, Özgür Mutlu, Hakan Karaaslan, Sera Güçlü, Halis Kılıçarslan, Serhat Sarıkaya, Hüseyin Yiğiter, Tolga Ilıca, Mahmut Ali Öncel ve Uğur Semih Aytaç.

Betonarme yapılar monolitik, yani tek parça olsa da betonun tek seferde dökülmesi mümkün olmadığından yapı içinde süreksizlikler mevcuttur. Soğuk derz özellikle kütle betonlarında rutin bir durumdur. Soğuk derz uygulama aşamasında önceden planlanacağı gibi şantiyedeki aksaklıklar nedeniyle kontrol dışı da meydana gelebilmektedir.

TS 13515’e göre; karıştırma donanımı olan araçlarla veya transmikserlerle betonun boşaltma işlemi, çimento ile suyun ilk temasından itibaren en fazla 120 dakika sonunda tamamlanmalıdır.

Soğuk derz başlıca üç istenmeyen duruma neden olabilmektedir:

1. Prizini almış veya almakta olan beton tabakası üzerine taze beton yerleştirildiğinde eski ve yeni tabaka kaynaşmayacağı için bir bütünlük (süreklilik) sağlanamaz. Özellikle kolonlarda oluşacak bu süreksizlik, kesme kuvvetlerine karşı zaaf oluşturur. Kısaca statik açıdan bir sorun yaratır.

2. Kaynaşmayan bölge çevresel etkiler açısından risklidir. Bu bölgeden kolayca su girişi olabilir.

3. Estetik olarak çirkin bir görüntü meydana gelir.

Yukarıda belirtilen tüm bu tehditler önceden ve az da olsa sonradan alınacak tedbirler ile en düşük seviyeye indirilebilmektedir.

Fotoğraf: Perde duvarda soğuk derz oluşumu

Soğuk derz oluşumunun nedenleri:

⇒ Hidratasyon ısısı kontrolü amacıyla kütle betonların genelde 2 veya 3 seferde dökülmesi ve 1-1,5 metre kalınlığındaki bir tabaka döküldükten bir müddet sonra ikinci tabakanın dökülmesi

⇒ Kolon ve kiriş/döşeme betonunun ayrı dökülmesi

⇒ Büyük hacimli dökümlerde gün sonunda işin tam olarak bitmemesi

⇒ Temel ve kolonların ayrı dökülmesi

⇒ Düşük döşeme ve ana döşemenin ayrı dökülmesi

⇒ Beton sevkiyatında gecikme

⇒ Organizasyonel hatalar

⇒ Yanlış ve yetersiz sıkıştırma

⇒ Kalıbın patlaması

⇒ Beton taşıyan araçların (transmikser) şantiyeye geç gelmesi

Soğuk derz oluşumunu engellemek için yapılması gerekenler:

⇒ Kolon ve kirişlere birlikte beton dökülmelidir.

⇒ Beton sevkiyatı planlamasının önceden yapılması ve buna uyulması gerekmektedir.

⇒ Betonun sıkıştırılması esnasında vibratör, alt tabaka ile üst tabakayı kaynaştıracak şekilde kullanılmalıdır.

⇒ Hava durumuna göre beton siparişi ve uygulaması yapılmalıdır.

Soğuk derz oluşumundan önce alınacak önlemler:

⇒ Sertleşmiş yüzey, yeni beton dökümünde önce temizlenmeli ve nemlendirilmelidir.

⇒ Riskli durumlarda önce dökülen betonun prizinin gecikmesi için akışkanlaştırıcı ya da priz geciktirici katkı kullanılabilir.

⇒ Bir sonraki beton dökümünün çok geç olmadığı durumlarda ilk dökülen beton yüzeyinin aderansını artırmak için bir süre sonra basınçlı su ile görünür agrega yüzeyli olması sağlanır.

⇒ Gecikmeye bağlı olarak ilk beton yüzeyine priz geciktirici kimyasal uygulaması yapılabilir.

⇒ Prizini almış betonun yüzeyinin pürüzlendirilmesi ve döküm öncesi nemlendirilmesi gerekmektedir.

⇒ Sertleşmiş beton üzerine dökülecek taze betonun çimento dozajının daha yüksek olması ve iri agrega oranının bir miktar azaltılması faydalıdır.

⇒ Soğuk derz riski olan durumlarda gerekli tedbirler alınmadan işe devam edilmemelidir.

⇒ Kolonlarda soğuk derz (ek yeri) bırakılması tavsiye edilmez. Ancak, zorunlu durumlarda ek yerinin momentin en düşük olduğu yerde bırakılması gerekmektedir.

⇒ Kirişlerde soğuk derz dikey değil, yatay düzlemde olmalıdır. Bunun nedeni kirişlerin eğilmeye çalışması ve yataydaki derzde enlemesine bir kesme kuvveti oluşmamasıdır. Kirişlerde soğuk derz momentin en az olduğu yerde, yani açıklığın 1/4’ünde bırakılabilir. Ancak, pilye kıvrım yerlerinin en az 20 cm ilerisinde olmalıdır. Soğuk derzin nerede bırakılması gerektiği için proje mühendisinin görüşü alınmalıdır.

⇒ Döşemelerde ve temelde plan dışı durumlarda ilk tabakanın sonraki tabak ile birleşeceği alanın eğimli bırakılması (45 oC) ve mümkünse taze halde iken ahşap veya benzeri elemanlar ile dişlendirilmesi ya da agregaların görünür olması sağlanmalıdır. Moment sıfır noktalarında, rabitz teli ya da betonun akmasını engelleyen alternatif bir yöntemle betonu bitirmek doğru bir yöntemdir.

⇒ Kiriş ve döşemelerde kesme kuvvetlerine karşı takviye donatısı eklenmesi etkili bir yöntemdir.

⇒ Gerekli durumlarda profesyonel destek alarak aderansı sağlamak için kimyasal malzemeler kullanılabilir. Epoksi, akrilik veya çimento esaslı aderans arttırıcı kimyasallar püskürtme veya fırça ile önceden temizlenmiş yüzeye uygulanır ve bu işlemin hemen arkasından yeni beton dökümü gerçekleşir. Eğer önlem almadan soğuk derz oluşmuş ise özel su tutucu bantlar, su ile şişen mastik ürünler veya genleşen profiller ve harçlar kullanılabilmektedir.

Uygulama Notu

Epoksi, akrilik veya çimento esaslı aderans artırıcı kimyasallar püskürtme veya fırça ile uygulanabilir. Uygulamadan önce yüzeyde zayıf parçalar veya çimento şerbeti varsa bu tabaka mekanik yöntemlerle kaldırılmalıdır. Yüzey tozdan arındırılmalıdır. Çimento ve akrilik esaslı aderans artırıcıların genel çalışma prensibi şu şekildedir: Eski betona yeni dökülecek betonun karışım suyunun emilimini engeller ve bağlanma noktasında ince yapıları sayesinde daha iyi mekanik tutunma sağlarlar. Epoksi aderans artırıcı ise hem mevcut betona hem de yeni dökülecek betona çok iyi bir mekanik bağlanma sağlar ve epoksi yapısı gereği hem çekme hem de basma dayanımında betona göre genelde daha iyi performans gösterdiği için taşıyıcı sistemler yekpare çalışabilecektir. Bu tip aderans artırıcılar uygulama metodolojileri kritiktir, tedarikçiden talep edilmeli ve uygulama öncesinde dikkatlice incelenmelidir. Genel yapıları itibariyle bu tip malzemeler uygulandıktan sonra ortam koşullarına ve hava sıcaklığına göre hafif sakız kıvamına gelene kadar beklenmelidir. Fakat kürünü tamamlamadan yeni beton dökümü yapılmalıdır. Eğer yeni beton gecikirse ve aderans artırıcı ürün kürünü tamamlarsa riskli bölgede bir iyileştirme değil tam tersi bir zafiyet oluşturacaktır. Bu tip durumda kalınırsa malzeme mekanik olarak aşındırılıp aderans artırıcı tekrar uygulanmalı ve aynı uygulama prosedürü takip edilmelidir.

Epoksi esaslı ürünlerin özellikle sıcak havalarda kür süresi kısalmaktadır. Sıcak hava, epoksi reaksiyonunu hızlandıracağı için beton sevkiyatı daha da kritik bir önem kazanmaktadır.

Aderans artırıcı katkıların kullanımında iş sağlığı ve güvenliği açısından gerekli tedbirler mutlaka alınmalıdır.

TÜNEL KALIP UYGULAMALARI

Tünel kalıbın geleneksel kalıp yöntemine göre en önemli avantajı, imalatın, yani inşaat sürecinin daha hızlı olmasıdır. Tünel kalıp kullanılan projelerde geleneksel kalıba oranla daha hızlı kalıp sökümü yapılabilmektedir. Kalıp alma süresinin hava koşullarından (sıcaklık ve rutubet), beton özelliklerinden ve kalıp ısıtma sürecinden etkilendiği bilinmektedir.

Fotoğraf: Tünel kalıp uygulaması

Tünel kalıp uygulamasının aşamaları aşağıda sırasıyla belirtilmektedir:

1. Temel veya döşeme üzerine tünel kalıp kurulumu için aks betonları dökülür.

2. Aks betonundan sonra taşıyıcı perdelere donatılar, çelik hasırlar ve varsa tesisat boruları monte edilir. Rezervasyon boşlukları bırakılır.

3. Taşıyıcı perdelerde bulunan kapı, pencere vs. rezervasyon boşlukları tünel kalıba da monte edilir.

4. Tünel kalıplar yağlanır ve kule vinç yardımıyla aks betonlarına göre yerlerine montajlanır.

5. Montajı tamamlanan tünel kalıbın şakul ve kot ayarı yapılıp oda açıklıkları ölçülür.

6. Yatay paneller (döşeme) yağlanır ve donatı/çelik hasır montajı yapılır.

7. Donatısı tamamlanan döşemede varsa rezervasyon boşlukları bırakılır ve tesisat için gerekli borulama işlemleri elektrik ve mekanik ekipler tarafından tamamlanır.

8. Döşemeye ters sehim verdirilecek şekilde kalıp tekrar kontrol edilir.

9. Tünel kalıbın ayaklarına aks elemanlarla olan bağlantısı yapılır.

10. Şantiyeye gelen hazır betonun kontrolü yapılarak numune alınır.

11. Taşıyıcı perde ile döşeme betonu tek seferde dökülür.

12. Beton dökümü tamamlandıktan sonra tünel kalıbın dış tarafında bulunan koruma perdeleri İSG kurallarına uygun bir şekilde kapatılır ve gerekli ise betonun kürleme (ısıtma) işlemi yapılarak priz alması hızlandırılır.

13. Beton yeterli prizi aldıktan sonra, koruyucu perdeler açılır.

14. Tünel kalıp sökümü perdelerinin olduğu dış cephelerdeki panodan başlanır. Buradan betonun priz alıp almadığı da rahat kontrol edilir ve önce dış panolar alınır.

15. Daha sonra tüm bağlantı elemanları sökülür.

16. Tünel kalıpların ilk olarak oda içerisinde önce döşeme kısımları düşürülür ve dış cepheye doğru tekerlekler sayesinde sürüklenerek çıkarılır.

17. Buradan kule vinç yardımıyla çalışma sahasına indirilir. Beton kalıntıları temizlenip yağlama işlemi yapıldıktan sonra yeni kurulum için hazır hale getirilir.

18. Kapı ve pencere rezervasyonları çıkartılır. İstenirse kapı pencere doğraması montajı yapılabilir.

19. Kalıp söküldükten sonra yerine, ayarlanabilen direklerle takviye yapılır.

20. Bu aşamalar tüm bina tamamlanana kadar sürekli aynı şekilde tekrarlanır.

Tünel kalıp projelerinde geleneksel yönteme göre daha hızlı kalıp sökümü yapıldığı genel olarak bilinse de bu süre projenin en başında ilgili taraflar tarafından değerlendirilmelidir. Çünkü priz süresini kısaltmak ya da erken yaş dayanımını artırmak için beton üreticisi, tasarım esnasında farklı hammaddeler ve karışım oranları kullanmak zorunda olabilir.

Hem geleneksel hem de tünel kalıplarda kalıp sökme süresinin ne kadar olması gerektiği TS 500, Eurocode 2 ve Betonarme İşleri Genel Teknik Şartnamesi gibi ilgili mevzuatta açık bir şekilde belirtilmemiştir. TS 500, bu konu ile ilgili “Sorumlu şantiye şefi tarafından deney sonucu betonun yeterli dayanım kazandığı gösterilerek kontrol (denetim) mühendisinin oluru alınmadan, yapının hiçbir bölümünde kalıp veya dikme yerinden oynatılmamalıdır” demektedir. Kısacası kalıp sökme süreci birçok parametreden etkileneceği için proje bazında sorumlu mühendisin değerlendirmesine göre yapılmalıdır. Elbette bu değerlendirme için de ölçülebilir verilere ihtiyaç duyulmaktadır.

Tünel kalıp kullanılan projelerde uygulayıcı doğal olarak olabildiğince erken bir şekilde kalıp sökmek ve işe devam etmek ister. Genelde de “Önceki günün kalıplarının demontajı”, “Mevcut gün için kalıpların ve mekanik, elektrik ve sıhhi tesisat hizmetlerinin montajı”, “Duvarlara ve döşemelere donatı montajı” ve “Beton dökümü” için (gerekli ise ısıtma ile kür yapılması) 24 saat gibi bir sürenin yeterli olacağı öngörülür. Yani 24 saatlik bir döngü şeklinde çalışılır. Bu sürenin daha erkene çekilmesi belirli şartlarda mümkündür. Betonun dayanımı ve olgunluğu yerine süre (saat) üzerinden kalıp almaya karar verilmesi her ne kadar yanlış olsa da pratik bu yöndedir.

Betonun priz alması, yani katılaşması ile sertleşmesi, yani dayanım kazanmaya başlaması aynı şey değildir. Katılaşma fiziksel, dayanım ise mekanik bir özelliktir. Betonun priz alma sürecini etkileyen ana parametreler aşağıda belirtilmektedir:

⇒ Taze beton sıcaklığı

⇒ Ortam sıcaklığı

⇒ Ortam rutubeti

⇒ Kür koşulları

⇒ Eleman cinsi ve ebadı

⇒ Bağlayıcı (çimento ve mineral katkı) tipi ve miktarı

⇒ Su/çimento oranı

⇒ Su miktarı (kıvamı)

⇒ Kimyasal katkı cinsi ve oranı.

Beton üreticisi bu parametrelerin bazıları ile tasarımda yapacağı değişikliklerle priz süresini belirli bir limit dahilinde azaltabilir, ancak ortam sıcaklığı ya da rutubet, hazır beton üreticisinden bağımsız parametrelerdir. Bu nedenle uygulayıcı, mevsimsel koşulları ve kalıp sökme süresi hedefini dikkate alarak ortam sıcaklığını ısıtma yaparak ayarlayabilir. Zaten tünel kalıplarda kalıp alma süresini kısaltan ana etken de ısıtma işlemidir. Isıtma işlemine gerek görülmeyen yaz mevsiminde ise mümkün olduğunca güneş ışığından ve ısısından faydalanılmalıdır.

Sıcaklığın priz süresindeki etkisini daha iyi anlamak için betonun olgunluk kavramına da değinmek gerekmektedir. Betonun olgunluğu, sıcaklık ve zaman parametrelerine bağlı olarak betonun dayanım kazanımını gösteren nicel bir değerdir. Olgunluk, betonun yeterli kür süresini belirlemek için de kullanılır. Belirli bir olgunluğa, yani dayanıma erişmek için zaman (periyot) kısa tutuluyorsa sıcaklık artırılmalı, sıcaklık düşürülüyorsa zaman artırılmalıdır. Bu evrensel kabul, sıcaklığın önemini göstermektedir. Yaz mevsiminde doğal ısı kaynağı olarak güneş ısısı yeterli olurken, kış mevsiminde yapay ısı kaynağına ihtiyaç duyulmaktadır.

Bir diğer önemli konu ise hazır beton üreticisinin priz süresini belirli bir limite kadar düşürebilmesidir. Daha önce ifade edildiği gibi bu konuda standartlarda bir bilgi ve kriter olmasa da hazır beton üreticisi pratik çözüm sağlayabilmektedir. Bu çözümler aşağıda belirtilmektedir:

⇒ Çimento dozajını artırmak

⇒ Priz hızlandırıcı kimyasal katkı kullanmak

⇒ Su/çimento oranını azaltmak

⇒ Kıvamı, yani su miktarını düşürmek

⇒ Mineral katkı kullanmamak.

Beton kimyasal katkıları, tünel kalıp projelerinde betonun prizini hızlandırarak ve hidratasyon ısısını artırarak erken yaş dayanımını geliştirmekte ve bu sayede kalıp alma süresi hızlandırılmaktadır.

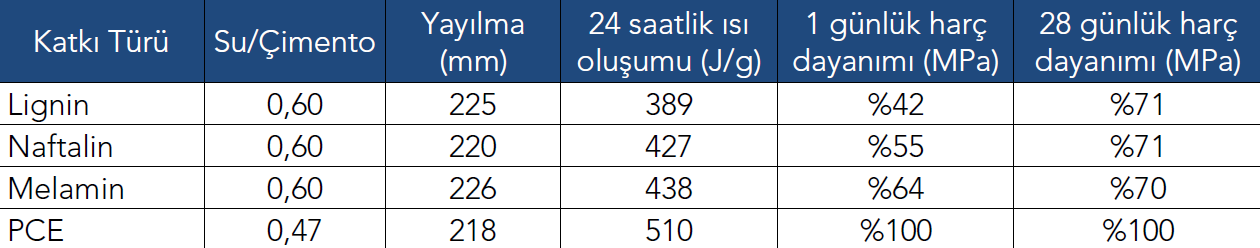

KÜB üyesi bir firma tarafından yapılan bir çalışmada, yandaki tabloda görüleceği üzere PCE içerikli kimyasal katkı ile harcın su ihtiyacı azalmakta, erken dönem hidratasyon ısısı ve erken dayanım artmaktadır.

Tablo: Farklı kimyasal katkılarla yapılan harçta hidratasyon ısısı ve dayanım gelişimi

YAPISAL SU YALITIMI UYGULAMALARI

Binalarda su yalıtımı, suyun bina elemanlarına sızmasını önlemek için yapılan koruyucu bir önlemdir. Su yalıtımı binaların dayanıklılığını, enerji verimliliğini ve konforunu artırır. Su yalıtımının başlıca faydaları aşağıda belirtilmektedir:

Yapı Ömrü Uzar: Su yalıtımı, özellikle çelik donatıları korozyona karşı korur ve yapıların dayanıklılığını artırır. Uygun su yalıtımı, yapı elemanlarını su hasarından koruyarak yapının servis ömrünü artırır.

Nem Kaynaklı Hasarlar Önlenir: Su, yapıların en büyük düşmanlarından biridir ve yanlış veya eksik su yalıtımı, suyun yapı elemanlarına sızmasına ve nem hasarına neden olmaktadır. Nem kaynaklı hasar, yapı malzemelerinin bozulmasına, çürümesine, küflenmesine ve çeşitli yapısal sorunlara yol açmaktadır. Uzun vadeli su maruziyeti, yapıların dayanıklılığını azalmakta ve bakım maliyetlerini artırmaktadır.

Enerji Verimliliği Artar: Su yalıtımı, yapıların enerji verimliliğini artırır. Su yalıtımı eksikliği, su sızıntılarına ve neme bağlı olarak ısı kayıplarına yol açar. Bu, ısıtma ve soğutma maliyetlerinin artmasına ve enerji israfına neden olur. Doğru su yalıtımı, yapıların ısı transferini azaltır ve enerji tasarrufu sağlar.

İç Ortam Konforu Artar: Su sızıntıları ve nem hasarı, yapıların iç mekanlarında rahatsız edici kokuların, küf ve mantar oluşumunun, lekelerin ve diğer iç ortam kalitesi sorunlarının ortaya çıkmasına neden olur. Su yalıtımı, iç mekanlarda rahat ve sağlıklı bir ortam sağlar.

Maliyetler Azalır: Su yalıtımı, su hasarının önlenmesi ve nem kontrolünün sağlanmasıyla uzun vadede bakım ve onarım maliyetlerini azaltır.

Su yalıtımı yapılmayan yapılarda betonarme demirleri 10 yılda taşıma kapasitesinin %66’sını kaybetmektedir.

Beton yapı elemanlarının içerisindeki çelik donatı, çeşitli nedenlerle korozyona uğrayabilir. Korozyon, çelik donatının havadaki oksijen ve su ile reaksiyona girerek pas oluşturması sürecidir. Bu pas oluşumu, donatı çeliğinin hacminde artışa ve betonun çatlamasına, çeliğin dayanıklılığının azalmasına ve sonuç olarak yapı elemanlarının hasar görmesine neden olur. Bu nedenle doğru beton karışımı tasarımı, uygun donatı koruma yöntemleri, su yalıtımı ve yapı elemanlarının düzenli bakımı gibi önlemler alarak korozyon riskinin azaltılması önemlidir.

Fotoğraf: Donatı korozyonu

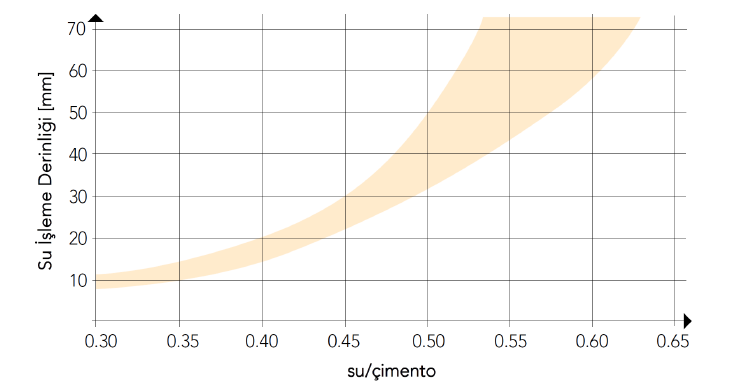

Yapısal su yalıtımı, betonun geçirimliliği ile doğrudan ilgilidir. Aşağıdaki tabloda görüleceği üzere su/çimento oranı özellikle 0,50 üzerinde olduğunda betonun geçirimsizliği oldukça yüksek olmaktadır.

Tablo: Su/çimento oranı ve su işleme derinliği ilişkisi

Yapısal Su Yalıtımı

Yapıların su yalıtımında farklı malzemeler ve farklı yöntemler kullanılmaktadır. Bunlardan birisi olan yapısal su yalıtımı, yapıların maruz kalabileceği suyun geçişinin bütünleşik bir yapı tasarımı ve uygulaması dahilinde, beton bünyesinde uygun geçirimsizlik ve sızdırmazlık sağlanarak ve gerekli diğer önlemler alınarak engellenmesidir. 2017 yılında yayımlanan Binalarda Su Yalıtımı Yönetmeliği kapsamında yapısal su yalıtımı hakkındaki detaylar aşağıda belirtilmektedir:

1. Toprakla temas eden temel, döşeme ve perde duvarlarda su yalıtımı;

a) Örtü veya sürme esaslı yalıtım malzemeleri ile yüzeysel yalıtım sistemi oluşturularak ve/veya b) Yapısal yalıtım sağlanarak yapılabilir.

2. Yapısal yalıtım uygulamalarında, su buharı geçişinin istenmediği durumlarda su buharı kesici bir katman oluşturularak ilave yalıtım önlemleri alınmalıdır.

3. Basınçlı su etkisine maruz yatay yüzeylerde, yüzeysel yalıtım sisteminin örtü tipi malzemeler ile oluşturulması esastır.

4. Birden fazla yalıtım malzemesi veya yöntemi, ancak birbirleri ile uyumlu olması hâlinde birlikte kullanılabilir.

5. Örtü tipi ve sürme esaslı yalıtım malzemeleri, yapı elemanının suyla temas eden dış yüzeyine veya malzemeyi hidrostatik basınca karşı koruyabilecek bir katmanla korunmaları koşuluyla, ara katman olarak uygulanabilir.

6. Yapısal yalıtım sağlamak üzere yapılacak uygulamalarda;

a) Kullanılacak betonun su işleme derinliği TS EN 12390-8 standardına göre en fazla 30 mm olmalı veya beton, yeraltı suyunun yapıda oluşturacağı su etkisi de dikkate alınarak en az C35/45 sınıfında ve su/çimento oranı 0.45’ten az, çimento dozajı 360 kg/m3ten fazla olmalıdır. Beton imalatında mineral katkı kullanılması durumunda su/çimento oranı ve çimento dozajı için TS EN 206 standardı Madde 5.2.5 ve 5.2.6 göz önüne alınmalıdır. Beton tasarımında uygun çevresel etki sınıfı seçilmelidir. Betonun su işleme derinliği performansının kullanılması hâlinde bu durum, betonun piyasaya arzında G işaretlemesinde belirtilmelidir. Yapısal geçirimsizlik sağlamak üzere üretilen beton TS EN 206 standardına, suyun basınç etkisi ile uyumlu olacak şekilde kullanılacak katkı maddeleri ise TS EN 934-2 standardına uygun olmalıdır.

b) Betonun döküm ve bakım kurallarına uyulur.

c) Bu maddenin amaçları bakımından betonun su geçirimsizlik özelliklerini değiştirmek üzere kullanılacak malzemeler TS 13515 standardı Madde 9.8 esas alınarak, betona, karıştırma işlemi esnasında ilâve edilmelidir.

d) Yapısal elemanlarda oluşabilecek çatlak genişlikleri, TS 500 standardına göre agresif çevre koşulları altında kontrol edilerek su geçirimsizliğinin sağlanabildiği gösterilir. Betonarme elemanlar 18 cm’den daha az kalınlıkta ise yapısal geçirimsizlik yöntemi tek başına uygulanamaz.

e) Derzler (soğuk derz, genleşme derzi ve benzeri) sızdırmazlık tamamlayıcı malzemeler ile su nüfuzundan korunur.

Özellikle toprak altında kalan temel-perde birleşim hattı temel betonu dökümü esnasında topuk betonu ile yükseltilerek derz hattının yukarı taşınması doğal bir su yalıtımı önlemi olacaktır.

Su Geçirimsizlik Katkıları

⇒ Hidroskopik veya su itici kimyasallar en büyük grubu oluşturmaktadır. Bu kimyasallar; sabunlar, uzun zincirli yağ asidi türevleri, bitkisel yağlar ve petrol bazlı kimyasallardan oluşmaktadır. Yüzeye uygulanan bu malzemeler, betondaki gözenekler boyunca su itici bir tabaka oluşturmakta, ancak gözenekler fiziksel olarak açık kalmaktadır.

⇒ İnce tanecikli inert malzemeler (talk, bentonit, silisli tozlar, kil, hidrokarbon reçineleri ve kömür katranları) ve kimyasal olarak aktif malzemeler (kireç, silikatlar ve kolloidal silika) kullanılabilmektedir. İnce tanecikli inert malzemeler, boşlukları doldurarak gözenekler boyunca suyun geçişini fiziksel olarak kısıtlar.

⇒ Kristalize geçirimsizlik katkıları, beton içerisindeki kılcal kanallar ve çatlaklarda su ile kimyasal bir reaksiyona girerek suda çözünmeyen kristaller oluşturur. Bu malzemelerin hidrofilik yapısı kalsiyum silikat hidrat (CHS) yoğunluğunu arttırmak için ve/veya su penetrasyonuna karşı direnç gösteren gözenek tıkama birikintileri oluşturulmasına neden olmaktadır.

UYGULAMA NOTU

Kristalize su yalıtımı genellikle kullanımı kolay, likit veya toz olarak sağlanır. Portland çimentosu, silis kumu ve özel kimyasallardan oluşmaktadır. Bu kimyasallar su ile reaksiyona girerek uzun, dar kristallerin büyümesine, beton kütlesinin gözeneklerini, kılcal boşlukları ve kılcal çatlaklarını doldurmasına neden olur. Nem mevcut olduğu sürece, kristal kimyasallar reaksiyona girmeye ve kristalleri büyütmeye devam edecek ve zamanla birkaç cm uzunluğa ulaşacaktır.

Beton sertleştikten sonra bu kimyasallar, örneğin yeni bir çatlak yoluyla tekrar nemle temas edene kadar hareketsiz kalır. Kürleme büzülmesi, oturma, sismik aktivite, donma-çözülme döngüleri vb. nedeniyle betonda bir miktar çatlama kaçınılmazdır. Çatlaklardan su sızarsa, beton tekrar geçirimsiz olana kadar kristaller yeniden büyümeye başlar.

Kristalize teknolojisinin kendi kendini yalıtma yeteneği, en önemli özelliklerinden biridir ve betonun kendisi geçirimsiz, suya dayanıklı bir bariyere dönüştürüldüğünden, uzun vadeli onarım ve bakımı önemli ölçüde azaltmaya yardımcı olmuştur.

Uygulaması konusu, üreticiden üreticiye farklılık gösterebilir, genelde sahada mikser içerisine bağlayıcı dozajı ile orantılı miktarda eklenir, homojen dağılıncaya kadar karıştırılır. Ardından döküm gerçekleşir.

Uluslararası üreticilerin tamamı kristalize su yalıtımını derz hatlarında ve büyük çatlaklarda oluşacak zayıf hatlardan dolayı sürme ve örtü yalıtımlara ilave entegre sistem olarak uygulanmasını tavsiye etmektedir. Yine de uygulama pratikliği ve maliyetinden dolayı ülkemizde yaygın bir şekilde tek başına su yalıtımı olarak kullanılmaktadır.

(*) Bu içerik, Katkı Üreticileri Birliği (KÜB) tarafından hazırlanan “Beton Uygulamaları ve Kimyasal Katkıların Etkisi” rehberinden derlenmiştir. Hazırlayan: KÜB Teknik Komitesi / Editör: Yasin Engin / Katkıda Bulunanlar: Cihat Karahan, Osman Onur Tezel, Devrim Nazlıkol, Özgür Mutlu, Hakan Karaaslan, Sera Güçlü, Halis Kılıçarslan, Serhat Sarıkaya, Hüseyin Yiğiter, Tolga Ilıca, Mahmut Ali Öncel ve Uğur Semih Aytaç.

9 Şubat 2024

Türkiye'nin en ESKİ ve en çok ZİYARET EDİLEN şantiyesi: ŞANTİYE®...

İnşaata dair "KAYDADEĞER" ne varsa... 1988'den bu yana...

Şantiye®nin ürettiği, derlediği ve yayınladığı içeriklerde öncelik “KAMUSAL YARAR”dır...

Ve yayınlanan içeriğin “ÖZEL” olmasına özen gösterilir...

BASILI DERGİ + E-DERGİ + SANTİYE.COM.TR + SOSYAL MEDYA + DİJİTAL PLATFORMLAR...

İnşaat sektörünün buluşma noktası Şantiye®, “Güven”i temsil eden “Basılı bir Yayın” olma özelliğinin yanı sıra yenilenen web sitesi, Turkcell Dergilik ve Türk Telekom E-Dergi gibi mobil uygulamalardaki varlığı, 42 bin E-Bülten abonesi ve 85 bin sosyal medya takipçisi-bağlantısıyla inşaat sektörünün en önemli iletişim platformlarından biri olmaya her ortamda devam ediyor... 1988'den bu yana...

Şantiye® ayrıca yapı sektörüne "Şantiye'nin Yıldızı Ödülü", "Yılın Yeşil Yapı Malzemesi / Teknolojisi Ödülü" ve "Şantiyeden Kareler Fotoğraf Yarışması" gibi farklı organizasyonlarla da katkı sunuyor.

Şantiye®nin son sayısı da dahil 1988 yılından bugüne kadar yayınlanan TÜM SAYILARINA E-Dergi olarak göz atmak için lütfen tıklayın...

Şantiye®, başta ABONELERİ olmak üzere 2020-2025 yıllarında ilan veren firmalar ABS Yapı, Akyapı, Alumil, Anadolu Motor (Honda), Alkur, Ak-İzo, Altensis, Arbiogaz, Aremas, Arfen, Artus, Assan Panel, Asteknik, Atos, Batıçim, Baumit, Betek, Betonblock, Borusan CAT, Bosch Termoteknik, Bostik, BTM, Buderus, Bureau Veritas, Chryso, Çimsa, Çuhadaroğlu, Çukurova Isı, Deutsche Messe, Duyar Vana, DYO, Efectis ERA, Ekomaxi, Elkon, Emülzer, Eryap, Filli Boya, Fixa, Fullboard, Form Endüstri Ürünleri, Form Endüstri Tesisleri, Form MHI (Mitsubishi Heavy Industries) Klima, Garanti Leasing, GF Hakan Plastik, Gökçe Brülör, Grundfos, Hilti, IQ Alüminyum (by Deceuninck), İNKA, İntek, İpragaz, İstanbul Teknik, İzocam, İzoser, Kalekim, Knauf, Knauf Insulation, Komatsu, Köster, Kuzu Grup, LG, Marubeni, Masdaf, Master Builders Solutions, MBI Braas, Meiller Kipper (Doğuş Otomotiv), Messe Frankfurt, Messe München/Agora Tur., Mekon, Mitsubishi Chemical, Molecor, Nalburdayim.com, NETCAD, ODE, Ökotek, Özler Kalıp, Özpor, Panasonic, PERI, Pimakina, Polyfibers, Polyfin, Prometeon, Ravago, Rehau, Saint Gobain Türkiye, Samsung, Saray Alüminyum, Schüco, Selena (Tytan), Sentez Mekanik, Serge Ferrari, Shell, Siemens, Sistem İnşaat, Soudal, Sika, Şişecam, Temsa, TMS, Tekno Yapı, Türk Ytong, Tremco illbruck, Vaillant, Vekon, Viessmann, Wermut, Wilo, Winsa, XCMG ve Xylem’in değerli katkılarıyla hazırlanmaktadır.

ABONE OLMAK İÇİN

Bir yıllık abonelik bedelimiz olan 1200 TL (6 Sayı, KDV Dahil)'yi TR70 0001 0008 5291 9602 1550 01 IBAN no’lu hesabımıza (Ekosistem Medya) yatırıp; ardından dekontu, açık adresinizi ve fatura bilgilerinizi (şahıs ise TC kimlik no; firma ise vergi dairesi-numarası) santiye@santiye.com.tr adresine e-posta veya 0532 516 03 29 no’lu telefona WhatsApp / SMS aracılığıyla ulaştırabilirsiniz.