BETONUN DAYANIKLILIĞI VE KİMYASAL KATKILARIN ETKİSİ - 3

KLORÜR ATAĞI

Deniz suyunda, yer altı suyunda veya buz çözücü tuzlarda bulunan çözünebilir klorür iyonları; kılcal emilim veya difüzyon yoluyla betona nüfuz edebilmektedir. Klorürler ayrıca çimento, kimyasal katkı, agrega, mineral katkı veya karışım suyu gibi beton bileşenlerinde de mevcut olabilmektedir. Donatısız yalın beton için zararsız olsa da betonarmede klorür varlığı çok önemli bir durumdur ve betonun kalitesine ve maruz kaldığı ortama bağlı olarak çelik donatı korozyonunun başlama süresini doğrudan etkilemektedir.

Korozyondan, doğrudan toplam klorür içeriği sorumlu değildir. Klorürlerin bir kısmı, genellikle Friedel tuzu olarak adlandırılan kalsiyum kloroalüminatı (C3A∙CaCl2∙H10) oluşturmak üzere C3A ile reaksiyona girerek hidrate çimento hamuruna kimyasal olarak bağlanabilmektedir. Klorürlerin başka bir kısmı ise fiziksel olarak bağlanarak jel gözeneklerinin yüzeyinde adsorbe edilir. Geriye kalan kısım ise çelik korozyonunun başlamasından sorumlu olan serbest klorürlerdir. Klorürün bu üç formunun dağılımı kalıcı değildir ve özel koşullar altında (örneğin karbonatlaşma veya sülfat atağı), bağlı klorürlerin bazıları serbest klorür olarak salınabilir. Çeşitli faktörlere bağlı olarak, betondaki serbest klorür iyonlarının oranı, toplam klorür içeriğinin %20’sinden %50’sine kadar değişebilmektedir.

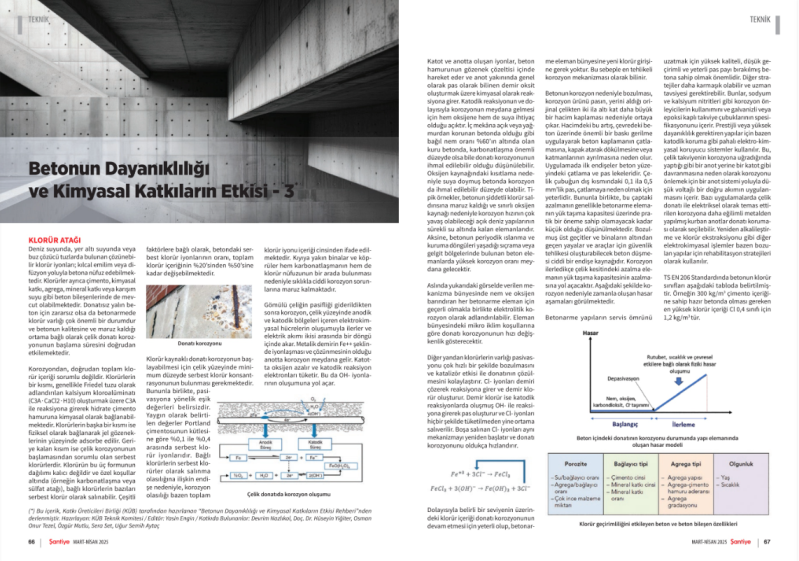

Görsel: Donatı korozyonu

Klorür kaynaklı donatı korozyonun başlayabilmesi için çelik yüzeyinde minimum düzeyde serbest klorür konsantrasyonunun bulunması gerekmektedir. Bununla birlikte, pasivasyona yönelik eşik değerleri belirsizdir. Yaygın olarak belirtilen değerler Portland çimentosunun kütlesine göre %0,1 ile %0,4 arasında serbest klorür iyonlarıdır. Bağlı klorürlerin serbest klorürler olarak salınma olasılığına ilişkin endişe nedeniyle, korozyon olasılığı bazen toplam klorür iyonu içeriği cinsinden ifade edilmektedir. Kıyıya yakın binalar ve köprüler hem karbonatlaşmanın hem de klorür nüfuzunun bir arada bulunması nedeniyle sıklıkla ciddi korozyon sorunlarına maruz kalmaktadır.

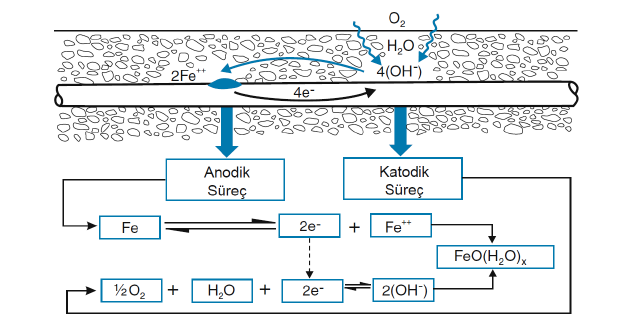

Gömülü çeliğin pasifliği giderildikten sonra korozyon, çelik yüzeyinde anodik ve katodik bölgeleri içeren elektrokimyasal hücrelerin oluşumuyla ilerler ve elektrik akımı ikisi arasında bir döngü içinde akar. Metalik demirin Fe++ şeklinde iyonlaşması ve çözünmesinin olduğu anotta korozyon meydana gelir. Katotta oksijen azalır ve katodik reaksiyon elektronları tüketir. Bu da OH- iyonlarının oluşumuna yol açar.

Görsel: Çelik donatıda korozyon oluşumu

Katot ve anotta oluşan iyonlar, beton hamurunun gözenek çözeltisi içinde hareket eder ve anot yakınında genel olarak pas olarak bilinen demir oksit oluşturmak üzere kimyasal olarak reaksiyona girer. Katodik reaksiyonun ve dolayısıyla korozyonun meydana gelmesi için hem oksijene hem de suya ihtiyaç olduğu açıktır. İç mekâna açık veya yağmurdan korunan betonda olduğu gibi bağıl nem oranı %60’ın altında olan kuru betonda, karbonatlaşma önemli düzeyde olsa bile donatı korozyonunun ihmal edilebilir olduğu düşünülebilir. Oksijen kaynağındaki kısıtlama nedeniyle suya doymuş betonda korozyon da ihmal edilebilir düzeyde olabilir. Tipik örnekler, betonun şiddetli klorür saldırısına maruz kaldığı ve sınırlı oksijen kaynağı nedeniyle korozyon hızının çok yavaş olabileceği açık deniz yapılarının sürekli su altında kalan elemanlarıdır. Aksine, betonun periyodik ıslanma ve kuruma döngüleri yaşadığı sıçrama veya gelgit bölgelerinde bulunan beton elemanlarda yüksek korozyon oranı meydana gelecektir.

Aslında yukarıdaki görselde verilen mekanizma bünyesinde nem ve oksijen barındıran her betonarme eleman için geçerli olmakla birlikte elektrolitik korozyon olarak adlandırılabilir. Eleman bünyesindeki mikro iklim koşullarına göre donatı korozyonunun hızı değişkenlik gösterecektir.

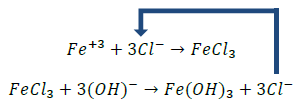

Diğer yandan klorürlerin varlığı pasivasyonu çok hızlı bir şekilde bozulmasını ve katalizör etkisi ile donatının çözülmesini kolaylaştırır. Cl- iyonları demiri çözerek reaksiyona girer ve demir klorür oluşturur. Demir klorür ise katodik reaksiyonlarda oluşmuş OH- ile reaksiyona girerek pas oluşturur ve Cl- iyonları hiçbir şekilde tüketilmeden yine ortama salıverilir. Boşa salınan Cl- iyonları aynı mekanizmayı yeniden başlatır ve donatı korozyonunu oldukça hızlandırır.

Dolayısıyla belirli bir seviyenin üzerindeki klorür içeriği donatı korozyonunun devam etmesi için yeterli olup, betonarme eleman bünyesine yeni klorür girişine gerek yoktur. Bu sebeple en tehlikeli korozyon mekanizması olarak bilinir.

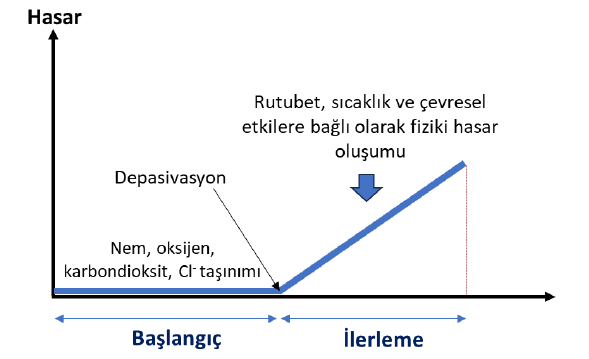

Betonun korozyon nedeniyle bozulması, korozyon ürünü pasın, yerini aldığı orijinal çelikten iki ila altı kat daha büyük bir hacim kaplaması nedeniyle ortaya çıkar. Hacimdeki bu artış, çevredeki beton üzerinde önemli bir baskı gerilme uygulayarak beton kaplamanın çatlamasına, kapak atarak dökülmesine veya katmanlarının ayrılmasına neden olur. Uygulamada ilk endişeler beton yüzeyindeki çatlama ve pas lekeleridir. Çelik çubuğun dış kısmındaki 0,1 ila 0,5 mm’lik pas, çatlamaya neden olmak için yeterlidir. Bununla birlikte, bu çaptaki azalmanın genellikle betonarme elemanın yük taşıma kapasitesi üzerinde pratik bir öneme sahip olamayacak kadar küçük olduğu düşünülmektedir. Bozulmuş üst geçitler ve binaların altından geçen yayalar ve araçlar için güvenlik tehlikesi oluşturabilecek beton düşmesi ciddi bir endişe kaynağıdır. Korozyon ilerledikçe çelik kesitindeki azalma elemanın yük taşıma kapasitesinin azalmasına yol açacaktır. Aşağıdaki şekilde korozyon nedeniyle zamanla oluşan hasar aşamaları görülmektedir.

Görsel: Beton içindeki donatının korozyonu durumunda yapı elemanında oluşan hasar modeli

Betonarme yapıların servis ömrünü uzatmak için yüksek kaliteli, düşük geçirimli ve yeterli pas payı bırakılmış betona sahip olmak önemlidir. Diğer stratejiler daha karmaşık olabilir ve uzman tavsiyesi gerektirebilir. Bunlar, sodyum ve kalsiyum nitritleri gibi korozyon önleyicilerin kullanımını ve galvanizli veya epoksi kaplı takviye çubuklarının spesifikasyonunu içerir. Prestijli veya yüksek dayanıklılık gerektiren yapılar için bazen katodik koruma gibi pahalı elektro-kimyasal koruyucu sistemler kullanılır. Bu, çelik takviyenin korozyona uğradığında yaptığı gibi bir anot yerine bir katot gibi davranmasına neden olarak korozyonu önlemek için bir anot sistemi yoluyla düşük voltajlı bir doğru akımın uygulanmasını içerir. Bazı uygulamalarda çelik donatı ile elektriksel olarak temas ettirilen korozyona daha eğilimli metalden yapılmış kurban anotlar donatı koruması olarak seçilebilir. Yeniden alkalileştirme ve klorür ekstraksiyonu gibi diğer elektrokimyasal işlemler bazen bozulan yapılar için rehabilitasyon stratejileri olarak kullanılır.

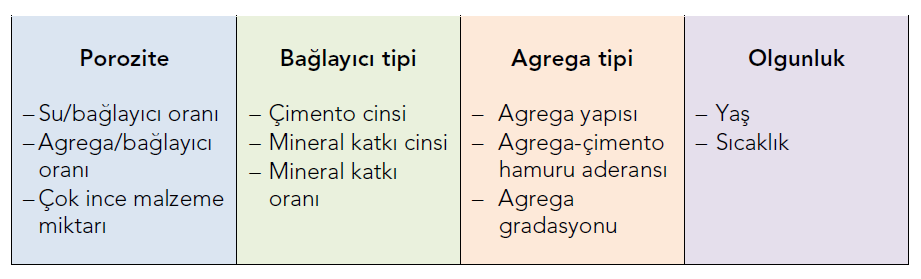

Görsel: Klorür geçirimliliğini etkileyen beton ve beton bileşen özellikleri

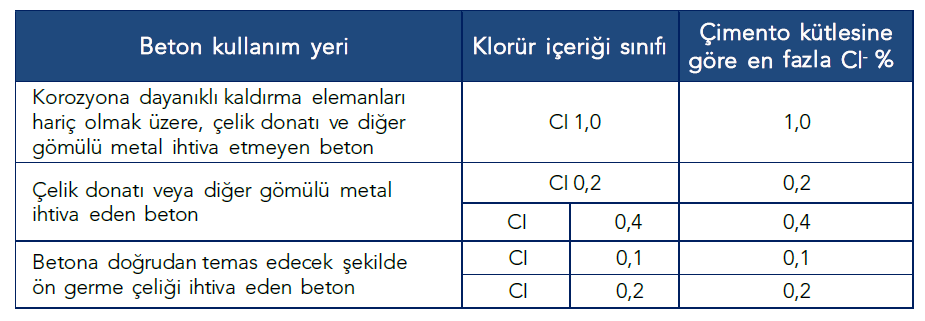

TS EN 206 Standardında betonun klorür sınıfları aşağıdaki tabloda belirtilmiştir. Örneğin 300 kg/m3 çimento içeriğine sahip hazır betonda olması gereken en yüksek klorür içeriği Cl 0,4 sınıfı için 1,2 kg/m3tür.

Görsel: TS EN 206’ya göre betonun klorür içeriği sınıfları

TS 197-1 Standardında Portland çimentosu (CEM III hariç) için en yüksek klorür içeriği %0,1 olarak belirtilmiştir. Betondaki toplam klorür hesaplamasında tüm bileşenlerin miktarları ve klorür içeriği oranları hesaba katılarak ortalama değer bulunmaktadır.

DONMA-ÇÖZÜLME ETKİSİ

Donma-çözülme hasarını henüz plastik kıvamdaki taze betonda ve ayrıca sertleşmiş betonda ayrı incelemek gerekir. Ancak her iki durumda da asıl neden aynı olup, suyun donarak buza dönüştüğünde yaşanan yaklaşık %9’luk hacim artışıdır.

Donma ve çözülme döngülerinden dolayı genelde iki tür bozulma olduğu kabul edilmektedir. Bunlar iç yapıda çatlama ve yüzeyde pullanmadır. Çimento hamurundaki donma hasarını gözeneklerdeki hidrolik basıncın neden olduğu gerilmelere bağlayan hidrolik basınç teorisi geliştirmiştir. Kılcal gözeneklerdeki su dondukça hacimsel artış meydana gelir. Gözenekler suyla dolu olduğu için buzun genişleyeceği yer yoksa, genleşme kaynaklı kuvvetler gözeneklerin bozulmasına neden olmaktadır. Gözeneklerin içindeki su, değişen konsantrasyonlarda çözünmüş tuzlar içerdiği durumda ise suyun tamamı aynı anda donmamaktadır. İyonik konsantrasyonlardaki bu farklılıklar ozmotik basınçların oluşmasıyla sonuçlanmaktadır.

Donma-çözülme döngüleri nedeniyle oluşabilecek iç çatlak ve bozulmaları önlemenin yolu, betona hava sürükleyici katkılar ekleyerek kılcal ağ içerisinde küçük ayrık hava boşluklarının oluşmasını sağlamaktır. Hava boşlukları, kılcal boşlukların bozulmasına neden olmadan buzun içine doğru genişleyebileceği hava rezervuarları görevi görmektedir. Bunun, don saldırısından kaynaklanan hasarı en aza indirmenin en etkili yolu olduğu laboratuvar verileri ve saha deneyimiyle doğrulanmıştır. Uygun hacim ve aralık faktörleriyle birlikte uygun hava sürüklenmesi, donma ve çözülme döngüleri sırasında neme maruz kalan betonun dayanıklılığını önemli ölçüde artırmaktadır. Sürüklenen hava aynı zamanda betonun kimyasal buz çözücülerin neden olduğu yüzey hasarlarına karşı direncini de artırmaktadır.

Referans geleneksel bir betona göre hava sürüklenmiş beton bir miktar dayanım kaybına maruz kalsa da hava katkılarının betonun işlenebilirliğine olumlu etkisi ve akışkanlaştırıcı katkıların kullanımı ile su/çimento oranı bir miktar düşürülerek dayanım kaybı rahatlıkla telafi edilebilir.

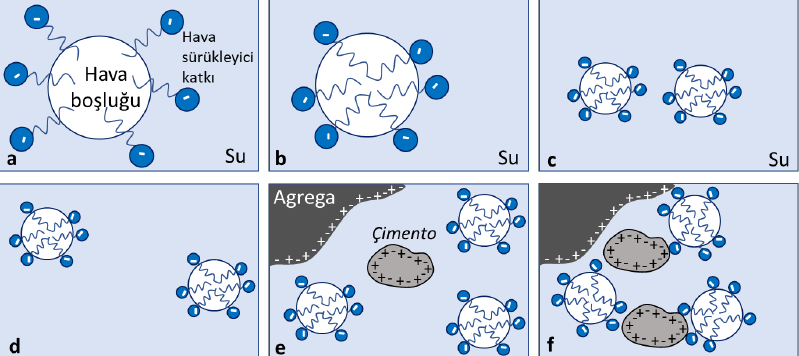

Hava sürükleyici katkılar, karıştırma sırasında taze betona kontrollü miktarda küçük, düzgün dağılmış ve sertleşme sonrasında da kalıcı olan hava kabarcığı sürükleyen kimyasal katkılardır. Hava sürükleyici katkılar, hava-su arayüzünde etki eder. Hava sürükleyici katkılar tipik olarak hidrofilik olan ve suyu çeken negatif yüklü bir başlığa ve suyu iten hidrofobik bir kuyruğa sahiptir. Aşağıdaki şekilde gösterildiği gibi; hidrofobik uç, karıştırma işlemi sırasında oluşan kabarcıklar içindeki havaya çekilir. Hidrofilik olan kutup ucu, kendisini suya doğru yönlendirir (a). Hava sürükleyici katkı, hava kabarcıklarını tutmak ve stabilize etmek için yeterli dayanım ve esnekliğe sahip, sabun filmine benzer, sert, su itici bir film oluşturur. Hidrofobik film ayrıca suyu kabarcıklardan uzak tutar (b). Mekanik karıştırma hava kabarcıklarını dağıtır. Her kabarcığın etrafındaki yük, kabarcığın birleşmesini önleyen itici kuvvetlere yol açar (c&d). Yüzey yükü, hava kabarcığının çimento ve agrega parçacıklarının yüklü yüzeylerine yapışmasına neden olur. İnce agrega parçacıkları ayrıca karışımdaki kabarcıkları tutmaya yardımcı olmak için üç boyutlu bir ızgara görevi görür (e). Bu, karışımın kohezyonunu geliştirir ve hava kabarcıklarını daha da stabilize eder (f).

Görsel: Hava sürükleyici katkıların çalışma mekanizması

Devam edecek

(*) Bu içerik, Katkı Üreticileri Birliği (KÜB) tarafından hazırlanan “Betonun Dayanıklılığı ve Kimyasal Katkıların Etkisi Rehberi”nden derlenmiştir. Hazırlayan: KÜB Teknik Komitesi / Editör: Yasin Engin / Katkıda Bulunanlar: Devrim Nazlıkol, Doç. Dr. Hüseyin Yiğiter, Osman Onur Tezel, Özgür Mutlu, Sera Set, Uğur Semih Aytaç

ŞANTİYE®

Daha iyi yapılar için...

7 Nisan 2025

Türkiye'nin en ESKİ ve en çok ZİYARET EDİLEN şantiyesi: ŞANTİYE®...

İnşaata dair "KAYDADEĞER" ne varsa... 1988'den bu yana...

Şantiye®nin ürettiği, derlediği ve yayınladığı içeriklerde öncelik “KAMUSAL YARAR”dır...

Ve yayınlanan içeriğin “ÖZEL” olmasına özen gösterilir...

BASILI DERGİ + E-DERGİ + SANTİYE.COM.TR + SOSYAL MEDYA + DİJİTAL PLATFORMLAR...

İnşaat sektörünün buluşma noktası Şantiye®, “Güven”i temsil eden “Basılı bir Yayın” olma özelliğinin yanı sıra yenilenen web sitesi, Turkcell Dergilik ve Türk Telekom E-Dergi gibi mobil uygulamalardaki varlığı, 42 bin E-Bülten abonesi ve 85 bin sosyal medya takipçisi-bağlantısıyla inşaat sektörünün en önemli iletişim platformlarından biri olmaya her ortamda devam ediyor... 1988'den bu yana...

Şantiye® ayrıca yapı sektörüne "Şantiye'nin Yıldızı Ödülü", "Yılın Yeşil Yapı Malzemesi / Teknolojisi Ödülü" ve "Şantiyeden Kareler Fotoğraf Yarışması" gibi farklı organizasyonlarla da katkı sunuyor.

Şantiye®nin son sayısı da dahil 1988 yılından bugüne kadar yayınlanan TÜM SAYILARINA E-Dergi olarak göz atmak için lütfen tıklayın...

Şantiye®, başta ABONELERİ olmak üzere 2020-2025 yıllarında ilan veren firmalar ABS Yapı, Akyapı, Alumil, Anadolu Motor (Honda), Alkur, Ak-İzo, Altensis, Arbiogaz, Aremas, Arfen, Artus, Assan Panel, Asteknik, Atos, Batıçim, Baumit, Betek, Betonblock, Borusan CAT, Bosch Termoteknik, Bostik, BTM, Buderus, Bureau Veritas, Chryso, Çimsa, Çuhadaroğlu, Çukurova Isı, Deutsche Messe, Duyar Vana, DYO, Efectis ERA, Ekomaxi, Elkon, Emülzer, Eryap, Filli Boya, Fixa, Fullboard, Form Endüstri Ürünleri, Form Endüstri Tesisleri, Form MHI (Mitsubishi Heavy Industries) Klima, Garanti Leasing, GF Hakan Plastik, Gökçe Brülör, Grundfos, Hannover Fairs, Hilti, IQ Alüminyum (by Deceuninck), İNKA, İntek, İpragaz, İstanbul Teknik, İzocam, İzoser, Kalekim, Knauf, Knauf Insulation, Komatsu, Köster, Kuzu Grup, LG, Marubeni, Masdaf, Master Builders Solutions, MBI Braas, Meiller Kipper (Doğuş Otomotiv), Messe Frankfurt, Messe München/Agora Tur., Mekon, Mitsubishi Chemical, Molecor, Nalburdayim.com, NETCAD, ODE, Ökotek, Özler Kalıp, Özpor, Panasonic, PERI, Pimakina, Polyfibers, Polyfin, Prometeon, Ravago, Rehau, Saint Gobain Türkiye, Samsung, Saray Alüminyum, Schüco, Selena (Tytan), Sentez Mekanik, Serge Ferrari, Shell, Siemens, Sistem İnşaat, Soudal, Sika, Şişecam, Temsa, TMS, Tekno Yapı, Türk Ytong, Tremco illbruck, Vaillant, Vekon, Viessmann, Wermut, Wilo, Winsa, XCMG, Xylem ve ZF'nin değerli katkılarıyla hazırlanmaktadır.

ABONE OLMAK İÇİN

Bir yıllık abonelik bedelimiz olan 1800 TL (6 Sayı, KDV Dahil)'yi TR70 0001 0008 5291 9602 1550 01 IBAN no’lu hesabımıza (Ekosistem Medya) yatırıp; ardından dekontu, açık adresinizi ve fatura bilgilerinizi (şahıs ise TC kimlik no; firma ise vergi dairesi-numarası) santiye@santiye.com.tr adresine e-posta veya 0532 516 03 29 no’lu telefona WhatsApp / SMS aracılığıyla ulaştırabilirsiniz.