Ana şantiyesini ziyaret ettiğimiz ve Proje Müdürü Mustafa Öztürk’ten güncel bilgilerini aldığımız İstanbul Yeni Havalimanı-Halkalı Metro Hattı’nda sürücüsüz bir şekilde saatte 120 km hızla yolcu taşınacak. Yılın son çeyreğinde tümüyle işletmeye alınması planlanan söz konusu bu özel hatta çalışmalar tüm hızıyla devam ediyor...

İdare: T.C. Altyapı Yatırımları Genel Müdürlüğü (AYGM) / Ulaştırma ve Altyapı Bakanlığı

Danışman: Apco Teknik Müş. ve Taah. A.Ş. ile Altınok Müh. Müş. A.Ş. Ortaklığı

Yüklenici: Cengiz-Kolin-Kalyon-Özgün Yapı, İstanbul Yeni Havalimanı-Halkalı Metro Hattı Yapım Ortaklığı

Ana Hat Özellikleri

Tasarım Hızı: 120 km/h

Yolcu Taşıma: 36 bin Kişi/Saat/Yön

Sefer Aralığı: 180 sn.

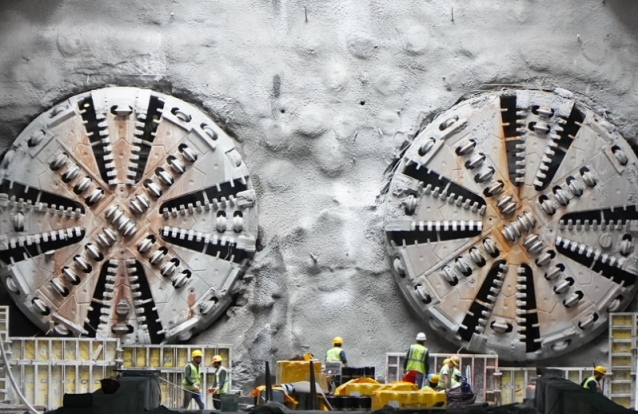

TBM Ana Hat Tüneli: İç Çapı 5.70 m olan 55.6 km

NATM Tünel: 15.9 km

NATM Delme Tünel Tipi Metro İstasyonu: 7 Adet

Top Down Yöntemi ile Yüksek Hızlı Tren İstasyonu: 1 Adet

8 Adet E&M Servis İstasyonu

11 Adet Makas Yapısı ile 32 Adet Ana Hat Makası

106 Adet Bağlantı Tüneli

Toplam Beton Miktarı: 1.378.537 m³

Toplam Kazı Miktarı: 4.915.274 m³

Depo Sahası

2,4 km Çift Tüp Toplam 4.8 km NATM Bağlantı Tüneli

124.000 m² Toplam Alan Üzerine Kurulu

14.150 m² Atölye Binası 8.350 m² Kapalı Tren Bakım Alanı, 5.800 m² İdari Binası

Atölye Binası İçerisinde 3 Adedi Yükseltilmiş, 1 Adedi Bakım Çukurlu ve 2 Adedi Gömülü Olmak Üzere 6 Adet Tren Bakım Hattı

Trafo Binası, Yedek Parça Deposu, Araç Yıkama Binası, Arıtma Binası ve Giriş Kontrol Binası olmak üzere toplam 1.230 m2 Yardımcı Tesis Binaları

11,7 km Uzunluğunda Balastlı-Betona Sabit 18 adet Demiryolu Hattı

40 Adet Makas

176 Araçlık Tren Park Alanı

İstanbul Yeni Havalimanı’na biri Halkalı, diğeri ise Gayrettepe’den başlayan iki metro hattının inşaatı (tamamlanan kısımlar olmakla birlikte) tüm hızıyla sürüyor. Bu sayede yeni havalimanına hızlı ve konforlu erişim sağlanırken diğer taraftan söz konusu bu iki hattın şehrin önemli aktarma merkezleri ve diğer raylı sistem hatlarıyla entegre edilmesi hedefleniyor.

Bilindiği üzere İstanbul Yeni Havalimanı’na yolcu erişiminde önemli bir yere sahip olacak “İstanbul Yeni Havalimanı-Halkalı Metro Hattı”nın inşaat ile elektromekanik sistemlerin temin, montaj ve işletmeye alma işleri sözleşmesi 2018’in mart ayında T.C. Ulaştırma ve Altyapı Bakanlığı (AYGM) Altyapı Yatırımları Genel Müdürlüğü ile Cengiz İnşaat-Kolin-Kalyon-Özgün Yapı İstanbul Yeni Havalimanı Halkalı Metro Hattı Yapım Ortaklığı arasında imzalanarak tasarım ve inşaat çalışmalarına başlanmıştı.

İstanbul Yeni Havalimanı-Halkalı Metro Hattı’nın sürücüsüz GOA4 Sinyal Sistemi ile 180 saniye sefer aralığı, tek yönde saatte 36 bin yolcu taşıma kapasitesi ve maksimum işletme hızı olan 120 km/saat ile Avrupa Yakasının en yoğun yaşam bölgelerini, en hızlı metro olarak İstanbul Havalimanı’na ulaştırması planlanıyor.

Söz konusu hat, toplamda 7 adet delme metro tünel istasyon, 1 adet top-down yöntemiyle yapımı planlanmış yüksek hızlı tren istasyonu, 2 adet aç-kapa ve 8 adet delme tünel ile toplamda 10 adet makas yapısı, 1 adet delme tünel geceleme hat yapısı ve 8 adet servis istasyonu ile kesintisiz, hızlı ve konforlu ulaşım için tasarlanmış. Gayrettepe-İstanbul Havalimanı-Halkalı Metro hattında kullanılacak tüm trenler ve hattın bakımı için gerekli olan 2.4 km çift hat delme tünel ile erişim sağlanan 124 bin metrekare alan üzerine kurulu, toplamda 176 tren park kapasitesi, atölye binası ve teknik binalardan oluşan depo sahası ve erişim tünelleri de “İstanbul Yeni Havalimanı- Halkalı Metro Hattı” projesi kapsamında inşa edildi. Bu yapılara ilave olarak İstanbul Havalimanı içerisinde Yüksek Hızlı Tren İstasyonu da yine bu proje içerisinde yapılıyor.

“İstanbul Yeni Havalimanı-Halkalı Metro Hattı”, havalimanı istasyonundan başlayarak sırasıyla Taşoluk, Arnavutköy, Fenertepe, Kayaşehir, Olimpiyatköy, Halkalı Stadı istasyonlarından geçerek Halkalı İstasyonu’nda son buluyor...

Bu kapsamda biz de 31,5 kilometre olarak tasarlanan İstanbul Yeni Havalimanı-Halkalı Metro Hattı’nın ana şantiyesini ziyaret ederek, yürütülen çalışmalarla ilgili Proje Müdürü Mustafa Öztürk’ten bilgiler aldık...

Şantiye®: Projeyle ilgili genel bilgileri alabilir miyiz?

Mustafa Öztürk: Öncelikle, İstanbul Yeni Havalimanı-Halkalı Metro Hattı projesinin İstanbul ulaşımına yeni bir soluk kazandıracak ve ulaşım çeşitliliğini sağlıklı bir şekilde artıracak en önemli projelerden biri olduğunu söylemek isterim. Raylı sistemlerin daha planlı ve kontrollü bir şekilde yolcuyu hedef noktaya ulaştırma imkanını çok önemsiyorum.

İnşaatını sürdürdüğümüz İstanbul Yeni Havalimanı-Halkalı Metro Hattı projesi mevcut İstanbul metrolarından farklı olarak saatte 120 km hızla giden araçlara hizmet veren bir hat oluyor. Bu da başlı başına projeyi özel kılan unsurlardan biri; çünkü mevcut metroların ortalama hızı saatte 80 km.

Proje kapsamında Gayrettepe-Havalimanı ve Havalimanı-Halkalı metro projelerinin ortak kullandığı 176 araçlık depo sahası da havalimanına yakın bir lokasyonda tarafımızca inşa ediliyor. Yine 2,4 kilometrelik bir tünel kazısıyla hattı yüzeye çıkartıp, trenlerin bakım, onarımlarının yapılabileceği ve yine bu iki hattın ana trafik kontrol merkezinin de bulunduğu, metro işletmecisinin ofislerinin de yer aldığı idare binayı da proje kapsamında inşa ediyoruz.

Proje ihalesi 2018 yılında yapılmış olmasına rağmen 2020 yılına kadar güzergâh ve proje revizyonları ile yer teslimi konularında yaşanan problemler nedeniyle çok büyük bir ilerleme sağlanamamıştı. Bu süreçte tasarım ve proje revizyonları ile yer teslimleriyle ilgili sorunlara odaklanılarak bu sorunlar birer birer idaremizin de destek ve yardımlarıyla ortadan kaldırıldı. İstanbul gibi büyük bir metropol için tasarlanan ve uygulamaya alınmaya çalışılan bu tarz büyük ulaşım projelerinde işler ne yazık ki her zaman kâğıt üzerinde tasarlandığı gibi gitmiyor, inşaat aşamalarını etkileyen çok fazla değişken ve parametre var. Yer teslimleri mevcut ulaşım ağlarının yapısı, mevcut ve planlanan alt yapılar ile planlarda ve hesaplarda olmayan alt yapılar gibi... İstanbul’un sürekli ve çok hızlı büyüyen, gelişen ve evrilen bir yapısı var; bu sebeple İstanbul gibi önemli bir şehirde bu tarz büyük projelerin projelendirilmesi ile hayata geçmesi arasında geçen süre zarfında çok fazla farklı değişken devreye girebiliyor. İnsanlara daha hızlı, güvenilir ve ekonomik bir ulaşım alternatifi sağlamaya çalışırken yapım sırasında oluşacak negatif çevresel etkileri ve gürültü kirliliğini de minimuma indirgemeye çalışıyoruz. Dolayısıyla, şehrin mevcut işleyişini bozmadan, uygulama aşamasına geçerek çalışmalara başlamak ciddi zamanlar alabiliyor.

2020’nin ocak ayından itibaren projenin tam anlamıyla hızlandığını ve yoluna girdiğini söyleyebilirim. Ancak finans, yer tahsisleri ve tasarımla ilgili sorunların çözülmesinin ardından bu sefer de COVİD-19 salgını ve küresel pandemi süreciyle mücadelemiz başladı. Fakat bu duruma şantiye olarak çok hızlı adapte olabildik, aldığımız ilave önlem ve kontroller ile bu süreci de iyi yöneterek mevcut duruma göre çok hızlı organize olduğumuzu düşünmekteyiz. Pandeminin asıl negatif etkisini ise emtia fiyatlarındaki yükselmeler ve hammaddeye ulaşma konusunda yaşadık. Özellikle ürün bulmakta ve yurtdışı teminlerde hiç yaşamadığımız problemleri çözmek zorunda kaldık. Ulaşmak istediğimiz hammaddeye ulaşamayışımız hem iş programımızı olumsuz etkiledi hem de bütçe ve finansal dengelerimizi çok ciddi anlamda sarstı.

Bugüne kadar 56 bin metreden fazla TBM tüneli inşaatı ve yine yaklaşık 16 bin metre NATM tüneli inşaatı tamamlandı. Yani toplamda 72 kilometre tünel inşaatı şu anda tamamlanmış durumda. Bugün itibariyle kaba inşaat ve tünel inşaası tarafındaki çalışmalarımız nihayete erdi. Nihai inşaatta betonarme kaplamalarda yüzde 95 oranında bir ilerlememiz var. An itibariyle yoğunlukla elektrik, mekanik, sinyalizasyon ve hat üst yapısı, yani ray döşeme işleri devam ediyor. Yine bugün itibariyle 50 kilometrelik bir hat üst yapısı imalatını tamamladık. Toplamda depo sahası ile birlikte 78 kilometrelik bir hat üst yapısı olacak.

Şantiye: Ne zaman tamamlanması planlanıyor?

Mustafa Öztürk: Projemiz 3 etapta tamamlanacak. Birinci etap, Gayrettepe-Havalimanı’nın işletmeye alınmasıyla birlikte depo sahasını da bünyesinde barındıran kesim. Gayrettepe-Havalimanı hattının birinci etabında açılan Kağıthane-Havalimanı hattı ile birlikte, projemiz kapsamında Depo Sahası ve Havalimanı ile Depo Sahası arasındaki bağlantıyı sağlayan ana hat kesimi ile depo erişim tünellerini, Halkalı-Havalimanı metro projesinin birinci etabı olarak açtık.

İkinci etap, Arnavutköy’deki iki istasyonu, yani Taşoluk ve Arnavutköy istasyonlarını içinde barındıran kesimi 2023’ün ikinci çeyreğinde açmayı hedefliyoruz. Şu anda bu etaptaki tüm inşai faaliyetleri ve hat üst yapısı imalatları yüzde 100 oranında, ince işlerde büyük oranında tamamlanmış olup, elektromekanik işlerimiz ile sinyalizasyon çalışmalarımız, sinyal ekipman montajları büyük bir hızla devam ediyor. 2023’ün son çeyreğinde 31,5 km’lik hattın kalan kısmının tamamını işletmeye almış olacağız.

“Zeminle ilgili ön çalışmaları yetkin arkadaşlarla birlikte yaptık. Çıkan jeolojik profile göre güzergahın her bir metresi için hangi zemin tipiyle karşılaşacağımızı öngörmüş olduk...”

Şantiye: Biraz da inşaatla ilgili ayrıntıları alabilir miyiz? Zeminden başlasak mesela...

Mustafa Öztürk: Güzergahımızda zemin yapısı olarak genel itibariyle Trakya ve Ceylan formasyonu hâkim. Detay bilgi vermek gerekirse, güzergahın %35’i Ceylan, %35’i Trakya, %16’sı Soğucak, %7’si Koyunbaba, %5’i Garipçe formasyonu, %1’i Ceylan+Soğucak, %0,2’si fay zonu, %0,8’i Danışmen formasyonundan oluşuyor. İstanbul bildiğiniz üzere bir deprem şehri. Çeşitli fay zonlarından da geçtik. Güzergâh jeolojisi ile ilgili ayrıntı çalışmaları TBM seçimleri ile TBM’leri işletmeye almadan önceki süreçte 2018-2020 yılları aralığında tamamladık. Hattın tamamında güzergâh sondajlarını yaparak hattın jeolojik profilini çıkardık. Zeminle ilgili ön çalışmaları ciddi ve yetkin arkadaşlarla birlikte yaptık. Çıkan jeolojik profile göre güzergahın her bir metresi için hangi zemin tipiyle karşılaşacağımızı öngörmüş olduk. Projemizde pasa basınçlı TBM’ler kullandık. Zeminin içerisinde ilerlerken, zeminden gelen basıncın oluşturacağı olumsuz durumlara yüzeysel oturma ve göçüklere karşı bizim de bir basınç uygulayıp zemindeki deformasyonları oluşmadan engellememiz gerekiyordu. Bunu da zeminden gelen basıncı doğru hesaplayıp uygun karşı basınç uygulayarak sağlayabilirdik. Zeminden gelen basınç zemin formasyonuna göre ve yer altı su seviyesinin varlığına göre sürekli değişkenlik gösterdiğinden uygulamış olduğumuz karşı basınçta zemin koşullarına göre sürekli değişkenlik göstermekteydi. Doğru basınç uygulamaları yapmamızı zeminin ayrıntılı ve doğru jeolojik profilini çıkartmamızın büyük katkısı oldu. Ani zemin değişiklikleri ile öngörü dışında zemin formasyonları ile karşılaşılan durumlarda ise tecrübeli ve işin ehli çalışanlarımız ile karşılaştığımız sorunların üstesinden gelerek başarılı bir şekilde tüm hat boyunca herhangi bir göçük yaşamadan, yüzeysel yapılara herhangi bir zarar vermeden projeyi tamamlayabildik. TBM’i hareket eden bir fabrika gibi tanımlıyorum. Hem öndeki mevcut zeminin kazısını yapıp hem de daha önceden prefabrik olarak dışarıda ürettiğimiz segment taşlarını yerine bir lego gibi yerleştirip enjeksiyonunu yapabildiğimiz bir fabrika.

Ciddi sondaj çalışmalarının ardından zemin formasyonuna uygun, son yıllarda oldukça gelişen zemin şartlandırıcıları kullandık. Gerek yoğun yeraltı suyu ile karşılaştığımız yerlerde poliüretan şartlandırıcılar kullanarak gerek killi zeminlerde kil ayrıştırıcı şartlandırıcılar kullanarak TBM’lerin performanslarını artırdık, düşük enerji sarfiyatı ile daha yüksek metre tülde iş yaptık. Yine TBM işletmesinde ciddi bir maliyet olarak karşımıza çıkan disklerde daha az tüketim oranlarını yakaladık.

“Bir TBM makinesi ile günde ortalama 20-25 metre tül tünel imalatı yapılabilirken, NATM tünel açma yöntemi ile 1-2 metre tül geçici iksası yapılmış tünel ilerlemesi sağlanabiliyor. Hatta zemin koşulları kötüyse bu ilerleme 0,4-0,6 metre tüle kadar düşebiliyor...”

Şantiye: NATM tünel açma metodu da kullanıldı galiba... Nedir NATM, neden gerek duyulur?..

Mustafa Öztürk: NATM kelimesi “New Austrian Tunelling Method” ifadesinin kısaltılmış hâlidir, yani Yeni Avusturya Tünel Açma Yöntemi olarak geçer. Tünelin içinde, açıldığı zemin ortamını kendi kendine taşıtma ilkesine dayanır. Yöntemin prensibi, en uygun kazı ve sağlamlaştırma yöntemleri kullanılarak kazı sonrasında oluşacak ikincil gerilme ve deformasyonların, zemin yapısının stabilizesini bozmayacak şekilde denetlenmesi, yönlendirilmesi ve zeminin ilk sağlamlığını olabildiğince koruyarak boşluğu çevreleyen bölgenin kendi kendini tutan ve taşıyan bir statik sistem oluşturulmasıdır. TBM tünel açma makineleri bildiğiniz üzere üretilmiş olduğu çap ve üretim standartlarının vermiş olduğu imkan ve açıda çalışabilen, bu standartların dışına çıkamayan makinelerdir. Projemizde kullandığımız TBM’lerin çapı 6,60 metre olan tek tip pasa basınçlı TBM’lerdi. Ancak projemizde 8 faklı tip kesitte NATM tüneli imalatı oldu. Farklı proje ihtiyaç ve gereklilikleri nedeniyle standart tünel tip kesitimizin dışına çıkmamız gerektiği durumlarda projemizin farklı noktalarında NATM tünel kazı yöntemini uyguladık. Belirttiğim gibi NATM tüneli uygulama bölgeleri tamamen proje ihtiyaçları ve gerekliliklerine göre ortaya çıkıyor.

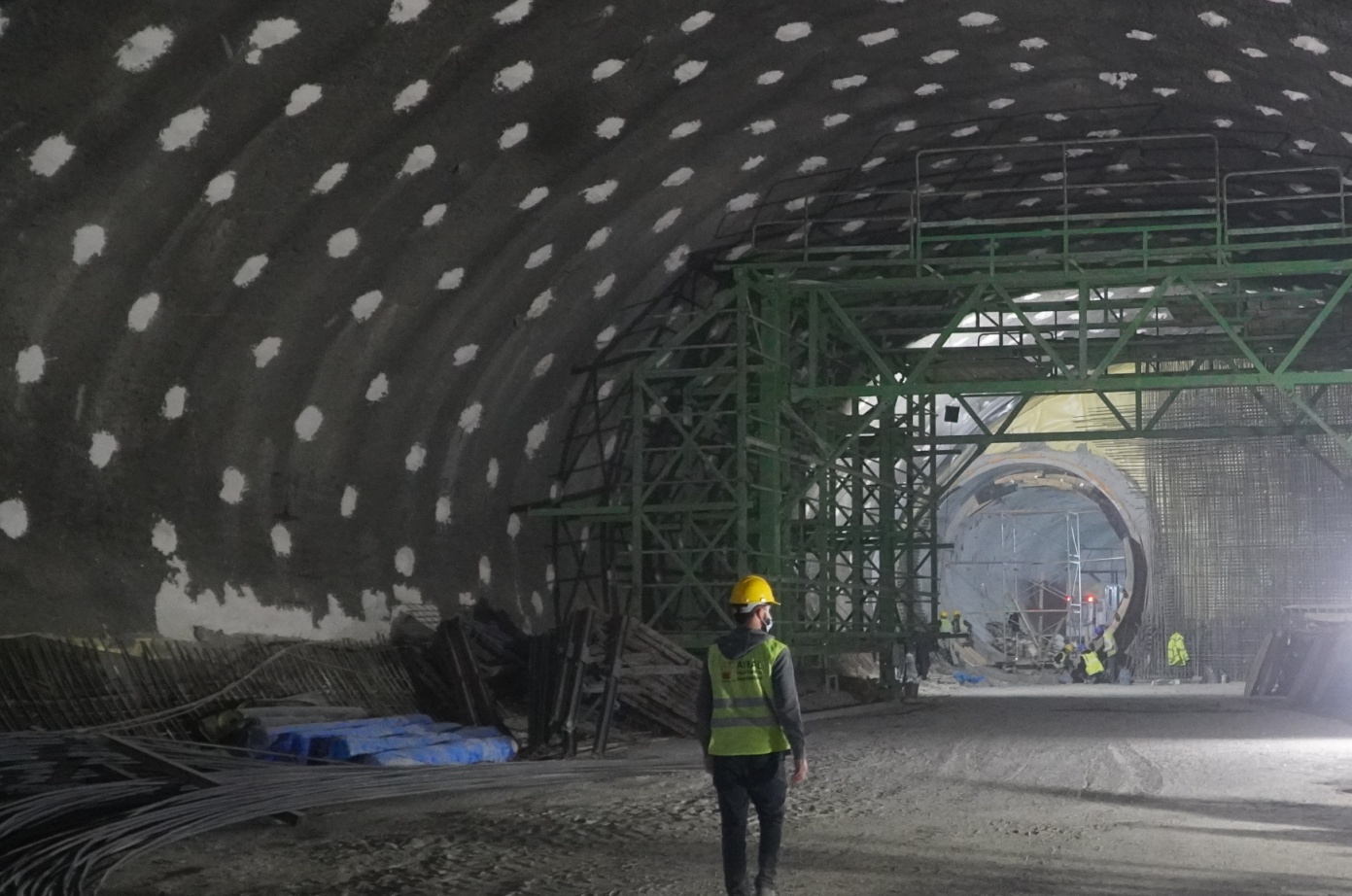

Yine TBM tünel imalatlarımızda olduğu gibi projemizin NATM tünel imalatlarında da herhangi bir göçük ve sıkıntı yaşamadan 16 bin metre NATM tüneli imalatı tamamladık. Tabii NATM tünel açma metodu TBM ile tünel açma metoduna göre daha özel ve yavaş ilerleme sağlanan bir uygulama. Yani bir TBM makinesi ile kalıcı kaplaması ile birlikte günde ortalama 20-25 metre tül tünel imalatı yapılabilirken, NATM tünel açma yöntemi ile 1-2 metre tül geçici iksası yapılmış tünel ilerlemesi sağlanabiliyor. Hatta zemin koşulları kötüyse bu ilerleme miktarı 0,40-0,60 metre tüle kadar düşebiliyor. NATM tünel tip kesiti ve zemin durumuna göre de bir tam kesit NATM tünel kazısının kazılması 2 ile 6 farklı aşamalı olabiliyor. Her bir kazı aşaması öncesi ve sırasında çelik iksalar, çelik hasır, shotcrete (püskürtme beton), ibo bulon, bulon, zemin çivisi ve umbrella arc imalatları, zemin sınıfına göre proje gerekliliği ve kazı esnasında tespit edilen ihtiyaç hali ve miktarı kadar uygun iş makinesi, ekipman ve işçilik ile yerine yerleştiriliyor. İşçilik miktarı TBM ile tünel açma yöntemine göre çok fazladır. NATM tünel kazısı sırasında yapılan bu iksa imalatların tamamı geçici imalat olarak tanımlanıyor. Sonra bir de belirli bir süre içerisinde kalıcı imalat yapılması zorunluluğu bulunuyor. Geçici iksası tamamlanmış NATM tünellerinde shotcrete yüzeyine izolasyon uygulanıp, nihai betonarme kaplama imalatları tamamlanıyor.

NATM tünel açma yönteminde önce geçici iksa yöntemiyle zemin desteklenerek tünel kazı yapılıyor, sonrasında ise kalıcı nihai betonarme kaplama imalatları yapılıyor. TBM ile tünel açma yönteminde ise hem kazı hem de nihai kaplama aynı andan yapılarak ilerleme sağlanıyor.

Şantiye: Yalıtımla ilgili neler yapıldı?

Mustafa Öztürk: İzolasyon tünellerde çok önemli. Çünkü yeraltında bir yapı yapıyorsunuz. Yeraltında yaptığınız bu yapının içerisinde ciddi elektromekanik cihazlar ve sinyalizasyon ekipmanları var. Bu ekipmanların nemden, rutubetten ve sudan etkilenmemesinin sağlanması gerekiyor. Biz de projeye adım attığımız günden itibaren izolasyonla ilgili ciddi araştırmalar yaptık. Özellikle NATM tünelleri tarafında, yeni teknoloji olan püskürtme izolasyon malzemeleri ile ilgili de araştırmalar yürüttük. Fakat özellikle havalandırma şaftının olduğu noktaya uzak mesafelerde püskürtme izolasyon ürünlerinin priz alma sürelerinde nemden dolayı sorunlar yaşandı ve firmalar tam garanti sunamadılar. O yüzden özellikle NATM ile kazdığımız tünellerde klasik yöntem olan PVC membranla devam ettik. Aç kapa yapılarında ise PVC membran kullanmak istemedik. Teknik hacimleri ve sinyalizasyon odalarını bünyesinde barından aç-kapa yapılarımıza olası su girişleri ciddi zaman kayıpları ile ilave maliyetlere sebebiyet verecekti. Bu sebeple minimum riskli olduğunu ve PVC membrana göre daha doğru bir uygulama olduğunu düşündüğümüz betonun hidratasyon ısısıyla betona yapışan bir izolasyon malzemesini aç kapa yapılarımızda kullanmayı daha doğru olarak değerlendirdik. TBM tünellerindeki su yalıtımını sağlamak için ise segment birleşim noktalarında kullandığımız conta ve pim ile TBM kazısı sırasında ve sonrasında uyguladığımız TBM backfill grout olarak adlandırılan harç karışımının tasarımı ve uygulama kriterlerine gösterdiğimiz özen, hedeflediğimiz başarıyı TBM tünellerinde de elde etmemize imkan sağladı.

Hız, bizim işimizde önemli ama hıza kaliteden ödün vererek ulaşmak da prensiplerimize aykırıdır. KOLİN İnşaat Yönetim Kurulu Başkanı Sn. Naci Koloğlu’nun bir uyarısı hep aklımdadır... Şantiye makine parkında 1 adet bulunan ve dolgu sıkıştırma kapasitesi, pas sayısı, pas hızı ve tabaka kalınlığı hesaplandığında vardiyada 2.500 metreküp olan bir silindirle bir vardiyada 10 bin metreküplük bir dolgu yapılıyorsa, burada ne kaliteli bir imalattan ne de düzgün yapılan bir işten bahsedebiliriz. Bize kendileri bu sebeple 1 silindirle 10.000 m3 dolgu yapıldığında da 1.000 m3 dolgu yapıldığında hesap sordular. İkisinin de yanlış olduğunu, önemli ve değerli olanın optimumu ve kaliteyi aynı anda yakalamak olduğu bilincini aşıladılar. Dolayısıyla optimumu yakalayarak, hızın kalitenin önüne geçmemesi için büyük özen gösteriyoruz. Altına imza attığımız ve hayata geçirdiğimiz projeler en az 100 yıllık kullanım ömrü olan önemli ve büyük projeler. İlerleyen dönemlerde yaptığımız bu projeleri çocuklarımız, torunlarımız kullanacak, ekonomik faydalarından istifade edecekler. Ne kadar sorunsuz ve işletmeye yük çıkartmayacak bir hat teslim etmiş olursak, görevimizi o kadar başarıyla yerine getirmiş sayıyoruz kendimizi. Atatürk’ün “Vatanın en çok seven görevini en iyi yapandır” sözünü ilke edinerek işimize yansıtmaya çabalıyoruz.

Diğer taraftan bu tarz büyük projelerde yenilikleri ve yeni yapım yöntemlerini deneme şansı olabiliyor. O yüzden yenilikçi fikirlere ve yeni yöntemlere açık bir şekilde ilerledik ve projeye yeni şeyler katabildik.

“Çok farklı disiplinlerin bir arada olması ve dört bin kişinin çalışmasına rağmen şantiyede hiçbir zaman kaos ortamı yaşanmadı...”

Şantiye: Listelesek, en başına neleri koyabiliriz bunun?

Mustafa Öztürk: Mesela koordinasyonu çok iyi sağladık. Her şeyin en iyisini biz biliyoruz anlayışıyla yaklaşmadık. Herkesin görüşüne, fikrine, bize katacaklarına saygı duyduk. “Neyi daha iyi yapabiliriz? Nasıl yaparsak daha iyi olur” sorularını tüm birimlere sorarak tüm birimler tarafından tartışılmasını sağladık. Bu tartışma, bu sinerji ortaya yeni fikirler çıkardı ve yaptığımız işin kalitesini artırdı. Mesela yaklaşık 100 bin metrekareyi bulan betonun hidratasyon ısısıyla betona yapışan izolasyon malzemesi çözümü konusunda paydaşlarımızla iyi bir çalışma yaptığımızı düşünüyorum.

Diğer taraftan böyle bir listede birinci sıraya yönetimsel bakış açısını koyarım. Bununla birlikte ikinci sıraya da kaynakları verimli kullanarak tüm disiplinleri aynı anda çalıştırabilmeyi koyarım. Yani, koordinasyon sayesinde şantiyede TBM tüneli kazıları ile NATM tünel kazıları devam ederken bir taraftan eş zamanlı olarak elektrik, mekanik, hat üst yapısı işlerini başlatabildik. Ve koordinasyon toplantılarıyla kurguyu çok iyi sağlayarak herkesin hangi dakikada oyuna gireceğini, hangi dakikada oyundan çıkacağını, bir oyuncu oyundayken diğer oyuncuların neler yapması gerektiğini organize edebildik. İşin fiili olarak başlama sürecinden önceki etapta tasarım ve hazırlık aşamalarına önem verdik. Çok farklı disiplinlerin bir arada çalışması ve dört bin kişinin çalışmasına rağmen şantiyede hiçbir zaman kaos ortamı yaşanmadı. Mekanik İşler Müdüründen Muhasebe Müdürüne, Elektrik İşleri Müdüründen Satın Alma Müdürüne kadar tüm birim yöneticilerinin bir araya geldiği haftalık koordinasyon toplantılarımızı her cumartesi günü sabah 7.30’da yaptık. Bu sayede tüm birimlerin birbirleriyle koordine olmasını sağladık. Söz konusu toplantılarda şantiyenin kaynaklarının daha verimli kullanılması yönünde de çok ciddi paylaşımlar yapıldı.

Örnek vermek gerekirse... Tünel ekseninde, düşeyde bir ankraj yapma zorunluluğu doğmuştu. Biliyorsunuz hattaki trenler sürücüsüz olacak. Tren, istasyonda durduktan sonra peronla tren arasında bir cam kapı var. O kapı tren durduktan sonra açılacak ve tren tekrar kapı kapandıktan sonra hareket edecek. Bu kapının montajı için kemerde, düşeyde ankrajlar yapmamız lazımdı. Mevcut eldeki makinelerde her ankrajı tek tek delebiliyorduk. 20 cm’lik bir delgi. Bir peron ekseni boyunca 440 adet delgi var. 440 adet delginin hepsinin aksında olması şart. Şablon yapılsa da oradaki işçi o cıvatanın aksını kaçırdı mı işin uzayıp gitme riski çok yüksekti. Bunu nasıl yapabiliriz diye araştırırken bir firmayla görüştük. Kendileri bir makine tasarladılar. Fakat makinenin hayata geçebilmesi için finansa da ihtiyaçları olduğundan o gideri de biz karşıladık. Bu çözüm işimizi aşırı derecede hızlandırdı. Verdiğimizin iki katını kazandık ve işimiz daha kaliteli bir şekilde çözülmüş oldu.

İş sağlığı ve güvenliği konusunda da başarılı bir şantiye olduğumuzu söyleyebilirim. Projeye başlandığımızda diğer metro projelerinde olan kazaları inceledik, kök sebeplerine indik ve bu kök sebeplerin oluşmaması için aksiyonlar aldık. Yine diğer metro projelerinde olmuş ciddi kazalarla ilgili toolbox eğitimler düzenledik, kazaların oluşmasına sebebiyet veren kök sebeplerle ilgili şirket içi talimatlar yayınladık, iş sağlığı ve güvenliği prosedürlerimize uymayan çalışanlarımız ile ilgili iş akdinin feshine kadar varan ciddi yaptırımlar uyguladık. Projede, trafik kazası nedeniyle bir çalışanımızı kaybettik ama iş başında bir ölümlü kaza yaşamadık.

Diğer bir konu da tasarım tarafında kurduğumuz ekiple projeye ciddi bir ivme kazandırmamızdı. Hem idare tarafına daha ekonomik daha uygun maliyetli çözümlerle gidebildik hem de tasarım tarafını yönettiğimiz için işlerin daha hızlı yapılmasını sağlayarak, 35 aylık bir süreçte işin yüzde 87’lik kısmını tamamlamış olduk.

Şantiye: Sizin bir proje müdürü olarak en büyük deneyiminiz ne oldu bu projede?

Mustafa Öztürk: İstanbul Yeni Havalimanı projesinde Proje Müdürü, sonrasında ise Marmaray CR3 projesinin Avrupa Yakası Proje Müdürü olarak görev yaptım. İstanbul ve Türkiye için çok önemli olduğunu düşündüğüm bu iki ulaşım projesinde de görev yapmış bir proje müdürü olarak, sonrasında bu iki dev projeyi birbirine bağlayan önemli bir ulaşım projesinde de yine Proje Müdürü olarak görev alıyorum. Bu tarz büyük ölçekli işlerin bizlere ve çalışanlarımıza katmış olduğu çok büyük deneyimler oluyor, her saniyesi, her dakikası ve her saati ve günü yeni bir bilgi ve tecrübenin edinildiği bir okul gibi işliyor şantiyelerimiz.

Her proje bize ayrı bir değer, ayrı bir bakış açısı, ayrı bir vizyon katıyor. Bu bitireceğim dokuzuncu projem oluyor. Üniversite sonrası meslek hayatıma saha mühendisi olarak Kolin İnşaat’a başladım. Kolin İnşaat’ta çeşitli pozisyon ve projelerde çalıştıktan sonra önce Kolin İnşaat, ardından ortaklık projelerinde proje müdürü olarak görev yaptım. Kolin İnşaat Yönetim Kurulu Başkanı Sn. Naci Koloğlu’nun üzerimizde büyük bir emeği vardır. Yine bize mentorluk yapan, uzun yıllar proje müdürüm, İGA (İstanbul Yeni Havalimanı) projesinde altyapı direktörü olarak birlikte çalışma fırsatı yakaladığımı Kolin İnşaat Projeler Koordinatörü olarak görev alan Ersan Sevim’in üzerimizde büyük bir emeği bulunur.

Metro projeleri, çok fazla disiplinin ve çok fazla iş kaleminin bir arada olduğu, farklı disiplinleri koordine ederek eş zamanlı olarak çalıştırma zorunluluğunun olduğu projeler. Çalışma alanının yer altında olması ile işletme için gerekli hacmin yeraltında oluşturuluyor olması nedeniyle öngörülemez noktaları çok fazladır. Çalıştığımız her projenin bize katmış olduğu çok farklı ve değerli tecrübeler oldu. Her projede göğsümüze farklı bir bröve takmış olduk diyebilirim. Dünyanın sıfırdan yapılmış en büyük havalimanı projelerinden bir tanesi olan İstanbul Yeni Havalimanı projesinde çok farklı ve önemli deneyimler kazandık, çok büyük bir organizasyondu, çok değerli yönetici ve mesai arkadaşları ile bir arada çalışma fırsatı bulduk. Çalıştığım dönemde Havalimanı CEO’su olan Yusuf Akçayoğlu’nun bir sözünü hiç unutmam: “Kümes de yapacak olsan, gökdelen de yapacak olsan, önce bir kütleyi görüp ona göre bir organizasyon kurman lazım”. Bizim geçmişten gelen Know-how’la yaptığımız bu oluyor. Önce kütleyi görüyoruz, o kütleye göre de bir organizasyon kuruyoruz. O organizasyonu doğru kurmak lazım, doğru kişileri doğru noktalara getirmek, liyakata gereken özeni göstermek gerekiyor. Buranın gerekliliklerini ve ihtiyaçlarını iyi analiz etmeye gayret ettik ve ona göre bir organizasyon kurduk, doğru insanları doğru noktalara getirdik.

“Arz-talep dengesinin bozulması, piyasa koşulları ve mevcut enflasyonist ortam projeyi çok etkiledi... Diğer taraftan bence gelecekte inşaat sektörünün yaşayacağı en büyük sıkıntı nitelikli iş gücüne ulaşım olacak...”

Şantiye: Proje devam ediyor ama bu zamana kadarki süreçte sizi en çok zorlayan şey neydi?

Mustafa Öztürk: Bir mühendis kurgu ve planlamayı doğru yaparsa inşai tarafta pek zorlanmaz. Zorlanmışsa ya yanlış ekipman kullanılmış veya yanlış bir yöntem seçilmiştir. Öncelikle yöntemin doğru seçilmesi gerektiğine inanırım. Bu da doğru ve iyi tasarım çalışmalarıyla oluyor. Yer teslimleri, bütçe ve güzergah revizyonlarını olduğu süreci çok iyi değerlendirerek kayıp zaman olarak görünmekte olan bu süreçte tasarım ve planlama tarafındaki eksiklerimizi giderdik. Çok tecrübeli ve yetenekli kısım müdürleri ve şefleri ile çalışma fırsatı buldum bu projede, o bakımdan şanslı bir yönetici olduğumu söyleyebilirim. Problem yaşayabileceğimiz bölgelere ve işlere hazırlıklı girdiğimiz için karşılaşılacak bu problemler önceden giderilmiş oluyor ve/veyahut karşılaşılan problemler karşısında da yapılması gerekenler personellerimiz hazırlık oluyordu. Mesela Olimpiyatköy istasyonu NATM kazıları sırasında karstik boşluklarla karşılaşabileceğimizi, öncesinde yapılan sondajlar, georadar taramaları neticesinde belirlemiş, önlemleri almıştık. Mühendislik çalışmalarıyla bunları öngördüğümüz için yapısal olarak zemin bizi zorladı diyemeyiz.

Ama özellikle arz-talep dengesinin bozulmasının bizi çok zorladığını söyleyebilirim. Yani piyasa koşulları ve mevcut enflasyonist ortam projeyi çok etkiledi. Ayrıca nitelikli iş gücüne de ulaşmakta zorlanıyoruz son dönemlerde. Bugün demirci ustası, kalıpçı, kaynakçı, elektrikçi, mekanikçi gibi nitelikli elemanlara ulaşmak cidden çok zor bir hale gelmeye başladı. Yurtdışı projelerde çalışan Türkiye’den giden nitelikli personel sayısı da artıyor. Türkiye’de kazanmış olduğu tecrübe ve deneyimi yurtdışı projelerde değerlendiren birçok sektör çalışanı bulunuyor. Bence gelecekte de inşaat sektörünün yaşayacağı en büyük sıkıntı nitelikli iş gücüne ulaşım olacak. Biz bunu ilk olarak İstanbul Havalimanı inşaatında yaşamaya başladık ve öncelikle Vietnam’dan kamyon şoförü getirmek zorunda kaldık. Sonrasında diğer çeşitli meslek gurupları için farklı ülkelerden de işçi getirilmek zorunda kalındı projede. Küçük şantiyelerde bu pek fark edilmez ama bu tarz büyük şantiyelerde durum çok farklı oluyor.

Şantiye: Ray döşeme...

Mustafa Öztürk: Projemizde depo sahasında kullandığımız balastlı hat ve tünellerde kullandığımız betona sabit hat olmak üzere iki farklı hat üst yapısı tipimiz var. Tünellerin içerisinde proje gereği yapılacak olan beton sabit hatları normal sistemden farklı olarak yerinde dökme olarak değil, prefabrik slab track metodu (PSTM) ile, ön üretim yaptığımız panelleri tünellere taşıyıp montajını yaparak hat üst yapısı imalatını gerçekleştiriyoruz. Aynı yöntem bizden önce ihalesi yapılarak çalışmalara başlamış olan Gayrettepe-Yeni Havalimanı etabında da tercih edildi. İnşaat şaftları arası mesafeleri 3 km ile 6 km aralığında olan, beton sabit hat üst yapısı uzunluğu bizimki kadar fazla olan projelerde PSTM yöntemiyle yapılan hat üst yapısı imalatı proje hızını ve yapım kalitesini önemli ölçüde artırdı.

“Bizimki gibi yoğun tempo kazı sonrası hafriyat toprağı çıkaran projelerin getirdiği ilave yükü İstanbul’daki mevcut döküm sahalarının kaldırabilecek kapasitesi ne yazık ki kalmadı...”

Şantiye: İstanbul’da artık hafriyat da ciddi bir sorun olmaya başladı... Hele ki sizin gibi metro projelerinde...

Mustafa Öztürk: Evet İstanbul’un önemli sorunlarından biri hafriyat döküm sahaları. Özellikle kış dönemlerinde çok fazla sıkıntı oluyor. Şehrin zaten kendi bünyesindeki olağan inşaat faaliyetlerinden, yani kentsel dönüşüm ve altyapı çalışmalarından çıkan bir hafriyatı ve bu hafriyatın bertaraf edilmesi gereken döküm sahaları ihtiyacı var. Mevcut sahalar ancak bu faaliyetleri karşılayabilecek düzey ve donanıma sahip. Bizimki gibi büyük ve yoğun tempo kazı sonrası hafriyat toprağı çıkaran projelerin getirdiği ilave yükü mevcut döküm sahalarının kaldırabilecek kapasitesi ne yazık ki yok. Bu projede yaklaşık 5 milyon metreküplük kazı vardı. Bu büyüklükteki işlerde mevcut döküm sahalarından bizim çalışma tempomuzda ne yazık ki verim alınamıyor. Zamanla yarıştığımız 7x24 çalıştığımız projelerde herhangi bir sebeple durmaya ne tahammülümüz ne de vaktimiz var. Özellikle kış mevsiminde mevcut döküm sahalarında yağmurlu ve karlı havalarda yaşanan duraklamalar ve duraklama sonrası şehrin biriken hafriyat stoğunun bir anda sınırlı sayı ve kapasitedeki döküm sahalarına gelmesi ciddi tır kuyrukları ve beklemelere sebebiyet veriyor. Kış dönemlerinde de İSTAÇ döküm sahalarına daha çok nitelikli malzeme dediğimiz, üstünde hafriyat araçlarının da yürüyebileceği malzeme istiyorlar, çamurlu kazı malzemesini çok istemiyorlar. Bunu öngördüğümüz için projenin hedef tarihte bitmesini sağlamak için bir döküm sahası bulunması konusunda çalışmalar başlatmıştık. Zaten o tarihlerde İSTAÇ da bizlere TBM kaynaklı çamuru almayacağını bildirdi. Biz de bu kapsamda Arnavutköy ilçesi Fenertepe mevkiinde kaçak döküme konu olan ve orman vasfını yitirmiş bir orman sahasında rekreasyon projesi geliştirerek, bu bölgeyi projemizden çıkan kazı fazlası malzeme stok sahası ile rekreasyonunu yaparak tekrar orman vasfı kazandıracak bir proje geliştirdik. Biliyorsunuz inşa faaliyetlerinde çevresel konular çok fazla gündeme geliyor. Bu sayede karbon ayak izimizi minimize edebilmek için de bir fırsat elde etmiş olduk. Kazı fazlası malzeme ile yaptığımız düzenleme sonrası, ilgili sahada hemen ağaçlandırma faaliyetlerine başladık. Alandaki ilk ağaçlandırmamız 4 bin fidanla, her çalışanımıza bir fidan olarak başladı. Bugün geldiğimiz noktada mevcut döküm sahasına 20 bin fidan dikmişiz. Bir taraftan çıkan bitkisel toprağı da heba etmiyoruz. Bu alanda kullanılarak geri dönüşü sağlanıyor. Bir taraftan da orman vasfını yitirmiş olan bir sahaya tekrar orman vasfı kazandırmış olduk.

13 Şubat 2023

Türkiye'nin en ESKİ ve en çok ZİYARET EDİLEN şantiyesi: ŞANTİYE®...

İnşaata dair "KAYDADEĞER" ne varsa... 1988'den bu yana...

Şantiye®nin ürettiği, derlediği ve yayınladığı içeriklerde öncelik “KAMUSAL YARAR”dır...

Ve yayınlanan içeriğin “ÖZEL” olmasına özen gösterilir...

BASILI DERGİ + E-DERGİ + SANTİYE.COM.TR + SOSYAL MEDYA + DİJİTAL PLATFORMLAR...

İnşaat sektörünün buluşma noktası Şantiye®, “Güven”i temsil eden “Basılı bir Yayın” olma özelliğinin yanı sıra yenilenen web sitesi, Turkcell Dergilik ve Türk Telekom E-Dergi gibi mobil uygulamalardaki varlığı, 42 bin E-Bülten abonesi ve 85 bin sosyal medya takipçisi-bağlantısıyla inşaat sektörünün en önemli iletişim platformlarından biri olmaya her ortamda devam ediyor... 1988'den bu yana...

Şantiye® ayrıca yapı sektörüne "Şantiye'nin Yıldızı Ödülü", "Yılın Yeşil Yapı Malzemesi / Teknolojisi Ödülü" ve "Şantiyeden Kareler Fotoğraf Yarışması" gibi farklı organizasyonlarla da katkı sunuyor.

Şantiye®nin son sayısı da dahil 1988 yılından bugüne kadar yayınlanan TÜM SAYILARINA E-Dergi olarak göz atmak için lütfen tıklayın...

Şantiye®, başta ABONELERİ olmak üzere 2020-2025 yıllarında ilan veren firmalar ABS Yapı, Akyapı, Alumil, Anadolu Motor (Honda), Alkur, Ak-İzo, Altensis, Arbiogaz, Aremas, Arfen, Artus, Assan Panel, Asteknik, Atos, Batıçim, Baumit, Betek, Betonblock, Borusan CAT, Bosch Termoteknik, Bostik, BTM, Buderus, Bureau Veritas, Chryso, Çimsa, Çuhadaroğlu, Çukurova Isı, Deutsche Messe, Duyar Vana, DYO, Efectis ERA, Ekomaxi, Elkon, Emülzer, Eryap, Filli Boya, Fixa, Fullboard, Form Endüstri Ürünleri, Form Endüstri Tesisleri, Form MHI (Mitsubishi Heavy Industries) Klima, Garanti Leasing, GF Hakan Plastik, Gökçe Brülör, Grundfos, Hannover Fairs, Hilti, IQ Alüminyum (by Deceuninck), İNKA, İntek, İpragaz, İstanbul Teknik, İzocam, İzoser, Kalekim, Knauf, Knauf Insulation, Komatsu, Köster, Kuzu Grup, LG, Marubeni, Masdaf, Master Builders Solutions, MBI Braas, Meiller Kipper (Doğuş Otomotiv), Messe Frankfurt, Messe München/Agora Tur., Mekon, Mitsubishi Chemical, Molecor, Nalburdayim.com, NETCAD, ODE, Ökotek, Özler Kalıp, Özpor, Panasonic, PERI, Pimakina, Polyfibers, Polyfin, Prometeon, Ravago, Rehau, Saint Gobain Türkiye, Samsung, Saray Alüminyum, Schüco, Selena (Tytan), Sentez Mekanik, Serge Ferrari, Shell, Siemens, Sistem İnşaat, Soudal, Sika, Şişecam, Temsa, TMS, Tekno Yapı, Türk Ytong, Tremco illbruck, Vaillant, Vekon, Viessmann, Wermut, Wilo, Winsa, XCMG, Xylem ve ZF'nin değerli katkılarıyla hazırlanmaktadır.

ABONE OLMAK İÇİN

Bir yıllık abonelik bedelimiz olan 1800 TL (6 Sayı, KDV Dahil)'yi TR70 0001 0008 5291 9602 1550 01 IBAN no’lu hesabımıza (Ekosistem Medya) yatırıp; ardından dekontu, açık adresinizi ve fatura bilgilerinizi (şahıs ise TC kimlik no; firma ise vergi dairesi-numarası) santiye@santiye.com.tr adresine e-posta veya 0532 516 03 29 no’lu telefona WhatsApp / SMS aracılığıyla ulaştırabilirsiniz.