PANEL RADYATÖRLERDE DÜŞÜK ALAŞIMLI YÜKSEK MUKAVEMETLİ SAC MALZEMESiNiN KULLANIMI DURUMUNDA ISIL VERiME ETKiSiNiN DENEYSEL VE ANALiTiK OLARAK ARAŞTIRILMASI

Isıtma teknolojilerindeki gelişmeler, ısıtıcı cihazların ısıl verimliliğini önemli ölçüde artırırken, tamamlayıcı bileşenlerden biri olan radyatörler bu ilerlemeye aynı hızda uyum sağlayamamıştır. Geçmişte dökme demirden üretilen radyatörlerin yerini, günümüzde şekillendirilmiş ve birleştirilmiş çelik saclardan üretilen modeller almıştır. Alüminyum radyatörler, çeliğe kıyasla daha yüksek ısı iletim katsayısına sahip olmalarına rağmen kısa ömürleri nedeniyle kullanımda sınırlılılar göstermektedir. Benzer şekilde, plastik esaslı kompozit radyatörler de düşük ısı iletim performansları nedeniyle ticari anlamda yeterli başarı yakalayamamıştır. Bu çerçevede, çalışmada panel radyatörlerde sıklıkla tercih edilen, kaynaklanabilirliği yüksek, kolay şekil alabilen ve basınca dayanıklı 1.11 mm kalınlığındaki DC01 çelik sacın yerine, gelişen teknoloji sayesinde az miktarda alaşım katkısı ile kontrollü haddeleme ve hızlandırılmış soğutma gibi üretim prosesleri kullanılarak elde edilen, daha üstün mekanik özellikler sunan 1.00 mm kalınlığında HSLA (High Strength Low Alloy) çelik sacın kullanımı incelenmiştir. Sacın kalınlığının azaltılmasıyla, panel radyatörlerin ısıl verimliliğinin artırılması ya da mevcut performansın korunması sağlanırken, çelik tüketiminin düşürülerek karbon salımının azaltılması hedeflenmiştir. Elde edilen sonuçlar, HSLA sacın üretim sürecinde verimlilik sağladığını, son kullanıcıya daha yüksek performans sunarak uzun ömürlü ürün elde edilmesine katkıda bulunduğunu göstermektedir. Bu yenilikçi yaklaşım, gelecekteki panel radyatör tasarımlarında ve ilgili endüstriyel uygulamalarda sürdürülebilir çözümler için önemli bir referans oluşturmakta, çalışma gelecek için umut vadetmektedir.

Umut UÇAK / Türk Demirdöküm Fabrikalar A.Ş. Ar-Ge Departmanı, Bozüyük / Türkiye

Çisil TİMURALP / Eskişehir Osmangazi Üniversitesi, Mühendislik Fakültesi, Makine Mühendisliği Bölümü

GİRİŞ VE KURAMSAL ÇERÇEVE

Panel radyatörler, sade tasarımları ve ortama eşit ve konforlu ısı dağıtma özellikleri nedeniyle oldukça talep görmektedir. Ancak son dönemlerde, özellikle pandemi sürecinde, küresel üretimde yaşanan düşüş, sac metal fiyatlarının artmasına neden olmuş ve bu durum panel radyatör maliyetlerini yükseltmiştir. Bu nedenle, üreticiler hem talebi karşılamak hem de maliyetleri düşürmek için daha az sac metal kullanmanın yollarını aramaya başlamıştır.

Panel radyatörler ağırlıklı olarak çelik sacdan üretilmekte olup, üretimde kullanılan saclar Panel Sac Grubu ve Konvektör Sac Grubu olmak üzere iki ana gruba ayrılmaktadır. Bu çalışma, panel sac grubunda geleneksel çelik malzemenin yerine, gelişen çelik sanayisinin ileri üretim teknolojileriyle elde edilen daha yüksek mukavemet özelliklerine sahip HSLA sacın kullanılarak sac kalınlığının azaltılmasının ısıl verimlilik üzerindeki etkilerini kapsamlı bir şekilde incelemektedir. Araştırmanın temel amacı, panel radyatörlerin minimum malzeme tüketimi ile maksimum ısıl performans sunmasını sağlayarak hem ekonomik hem de çevresel açıdan üretim süreçlerine önemli katkılar sağlamaktır.

Literatür tarandığında, HSLA sacın kullanım alanlarının giderek genişlediği gözlemlenmektedir. Örneğin, otomobil gövde üretim teknolojileri uzun yıllardır yumuşak çeliğe dayalı olarak geliştirilmiş olsa da günümüzde yüksek mukavemetli çelikler (HSLA), alüminyum sac alaşımları ve polimer kalıplar gibi alternatifler devreye girmiştir. HSLA çelikler, hem geleneksel çelik yapıların kritik bölgelerinde hem de alternatif panel malzemelerinin monte edildiği şasi bölgelerinde artan bir tercih sebebi haline gelmektedir. Otomotiv uygulamalarında bu çelikler genellikle yaklaşık 0.15%C ile 1.3%Mn içermekte olup, plastik malzemelerin kullanımı ise yalnızca yarı yapısal uygulamaların ötesine geçmektedir. Otomotiv üreticileri, araçların daha hafif ve yakıt verimli hale getirilmesi baskısı altında bulunurken; malzeme ve üretim teknolojilerindeki gelişmeler, hafif malzemelerin montajını kolaylaştırarak, çeliğe kıyasla daha rekabetçi ve maliyet etkin çözümlerin ortaya çıkmasını sağlamaktadır (Charles et al., 1997).

Ancak, panel radyatörler özelinde sac kullanımının azaltılmasına yönelik çalışmalar incelendiğinde, panel sacı ve HSLA sacının kullanımıyla ilgili araştırmaların neredeyse bulunmadığı görülmektedir. Buna karşılık, panel radyatörde yer alan diğer sac grubu olan konvektörlere ilişkin bazı çalışmalar mevcuttur. Örneğin, Arslantürk ve Özgüç, belirli geometrik ve termal kısıtlar altında optimum radyatör boyutlarını belirlemek amacıyla analitik bir model geliştirmiş; çalışmalarında radyatör hacim oranının artırılmasının maksimum ısı transfer oranını yükselttiği ve boru çapının optimize edilmesinin önemli sonuçlar doğurduğunu ortaya koymuşlardır (Arslantürk ve Özgüç 2006). Konvektör geometrisinin etkilerini daha detaylı analiz eden Çalışır ve arkadaşları, panel-konvektör-konvektör-panel (PKKP) tipi radyatörler üzerinde yaptıkları incelemelerde, konvektör sayısı, kalınlığı, yüksekliği ve uzunluğundaki artışların ısı çıktısını artırdığını göstermiştir (Çalışır et al., 2017). Bir diğer çalışmada ise, Çalışır ve Başkaya, konvektör geometrisinin ısı transferi üzerindeki etkisini sayısal analizlerle ele alarak, konvektör kalınlığı ve yüksekliğindeki artışların ısı transferini olumlu yönde etkilediğini tespit etmiştir (Çalışır veBaşkaya,2021).

AMAÇ

Panel radyatörler, mekân ısıtma sistemlerinin önemli bir parçasıdır ve ısıtma cihazlar tarafından ısıtılan akışkanın içinden geçerek ısısını aktardığı sac malzemelerden üretilmektedir. Bu radyatörler genellikle çelik sacların kaynak işlemi ile birleştirilerek oluşturulan panellerden ve bu panellere ürün tipine göre kaynak işlemi ile birleştirilen ve konvektör adını taşıyan ısı transfer yüzeyini arttıran sac elemanlardan oluşmaktadır. Panel radyatörlerin içindeki kanallarda hareket eden su, ısısını kaybederek panel radyatörü terk ederken, doğal taşınımla panel radyatörün alt kısmında girerek yukarı doğru çıkan ortam havası konvektörlerden ısıyı alır ve bu şekilde ortam sıcaklığını artırır. Dolayısıyla, panel radyatörlerin ortam havası ile arasındaki ısı transfer verimi, ısıtma sürecinde temel bir faktördür. Bu projenin ana amacı, panel sac üretiminde kullanılan 1.11 mm kalınlığında EN 10130-DC01 kalitesindeki çelik sacdan HSLA 1.00 mm'ye geçerek hem radyatörün ısıl verimini artırmak hem de tüketilen ton bazında kullanılan sac miktarını azaltarak şirketin karlılığına, sürdürülebilirliğine ve çevresel performansına katkı sağlamaktır. DemirDöküm, yıllık 2,5 milyon metrelik tül panel radyatör üretim kapasitesine sahiptir ve yurtiçinde ve yurtdışında çeşitli markalar altında panel radyatör satışlarını sürdürmektedir. Panel radyatör ürün grubu, DemirDöküm'ün ürün portföyünde önemli bir yer tutmaktadır. Ayrıca, Vaillant Grubu genelinde panel radyatör üretimi yapan tek firma hüviyetine sahiptir (DemirDöküm, 2025).

KAPSAM

Bu çalışmada, piyasada yaygın olarak tercih edilen 600 mm yükseklik, 1000 mm uzunluk ve 105 mm genişliğe sahip 22-PKKP (Panel-Konvektör-Konvektör-Panel) tipi radyatör modeli ele alınmıştır. İlk aşamada, EN 442 standartlarına uygun olarak gerçekleştirilen deneysel çalışmada, iki farklı modelin ısıl güçleri ölçülmüştür. Bu modellerden birinin panel sac DC01 panel sac kalınlığı 1.11 mm iken diğerinin panel sac HSLA panel sac kalınlığı 1,00 mm'dir. Deneysel çalışmada, panel sac kalınlığının panel radyatörün ısıl performansına etkisi incelenmiştir.

Sonraki aşamada, 2 farklı model için EN 442'de belirtilen sınır koşullar dikkate alınarak 3 boyutlu sayısal bir çalışma yapılmış ve elde edilen sonuçlar, deneysel verilerle karşılaştırılmıştır.

YÖNTEM

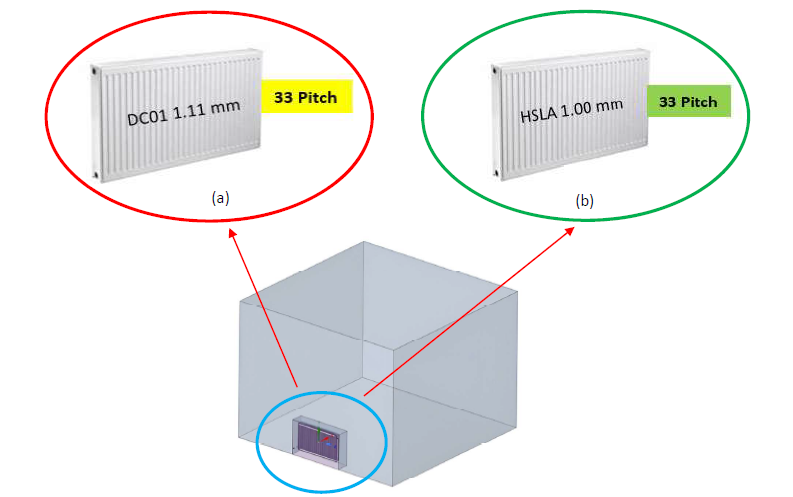

Bu çalışmada, Şekil 1’de görüldüğü gibi 22-PKKP tipi panel radyatörlerde farklı panel sac kullanımı ve sac kalınlıklarının ısıl performansa etkisi incelenmiştir. 600 mm yüksekliğe, 1000 mm uzunluğa ve 105 mm genişliğe sahip iki model kullanılmıştır.

İlk modelde panel sacı DC01 ve sac kalınlığı 1,11 mm, ikinci modelde ise HSLA sacı kullanılarak sacı kalınlığı 1.00 mm olarak belirlenmiş ve her iki modelin ısıl güç testleri yapılmıştır.

Şekil 1. EN 442'ye Uygun Hazırlanmış Deneysel Test Düzeneği

Panel sac kalınlığı azaltıldıkça bazı risklerin ortaya çıkabileceği belirlenmiştir. Bu risklerden bazıları; su basınç testinde sacın dayanımın azalması, panel ısıl performansın düşmesidir. Ayrıca, hedef kalınlık belirlenirken, çelik pazar koşulları ve hammadde bulunabilirliği de göz önünde bulundurularak, hedef kalınlık olarak 1.00 mm belirlenmiştir. Hedef kalınlık belirlendikten sonra bu değişikliğin üretim hatlarındaki etkileri araştırılmıştır. Ayrıca 1.00 mm HSLA sac temin edilebilirliği ve bunun finansal etkileri de dikkate alınmıştır. Bu noktalar ortaya koyulduktan sonra analiz çalışmalarına başlanmıştır. TS EN 442-2 standartları ile belirlenen test koşulları altında, konvektör saç kalınlığının ısıl verimliliğine olan etkisini tespit etmek amacıyla ANSYS Fluent 18.2 versiyon ile Şekil 2’de verildiği gibi 3D olarak akış analizleri gerçekleştirilmiştir.

Şekil 2. Panel Radyatör Görünümleri, a) Mevcut Model A, b) Model B, c) Test Odası

BULGULAR

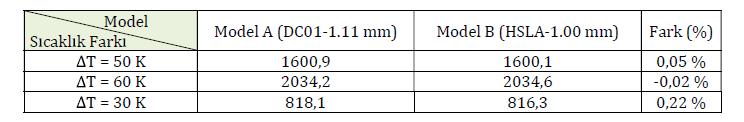

TSE'de gerçekleştirilen deneyler sonucunda, Tablo 1’de, ısıtma panel radyatörlerinde kullanılan panel sac kalınlığının (1.11 mm'den 1.00mm'ye) azaltılmasının sonuçlarını gösteren veriler bulunmaktadır. EN 442 panel radyatör genel standardına uygun üretilmiş iki modelin deneysel ısı transfer performansını göstermektedir. Mevcut Model A, DC01 sac kullanılarak 1.11 mm kalınlıkta üretilmiş; Model B ise HSLA sac kullanılarak 1.00 mm kalınlıkta gerçekleştirilmiştir. Üç farklı sıcaklık farkı (ΔT = 50 K, 60 K ve 30 K) için ölçülen ısı transfer değerleri incelendiğinde, Model A’da sırasıyla 1600,9 W; 2034,2 W ve 818,1 W; Model B’de ise 1600,1 W; 2034,6 W ve 816,3 W elde edilmiştir. Modeller arasındaki ısıl farkları, ΔT = 50 K için %0,05; ΔT = 60 K için -%0,02 ve ΔT = 30 K için %0,22 olarak hesaplanmıştır. Bu sonuçlar, daha ince HSLA sacın kullanıldığı Model B’nin, mevcut DC01 sac kullanılan Model A ile neredeyse aynı ısı transfer performansını sergilediğini göstermektedir. Yani, sac kalınlığındaki küçülme, ısıl performansı çok etkilememiş fakat malzeme tüketiminde ve potansiyel maliyetlerde önemli avantaj sağlanabileceği sonucuna varılmıştır.

Tablo / Mevcut Model A ve Model B Arasındaki Deneysel Isı Transfer Karşılaştırması

Tablo / Mevcut Model A ve Model B Arasındaki Deneysel Isı Transfer Karşılaştırması

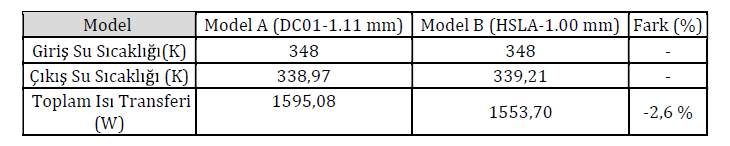

Nümerik çalışmada elde edilen veriler Tablo 2’de verilmiştir. Analiz sonuçlarına göre, Model A (DC01 – 1.11 mm) için giriş su sıcaklığı 348 K, çıkış su sıcaklığı 338,97 K ve toplam ısı transferi 1595,08 W olarak elde edilmiştir. Buna karşılık, Model B (HSLA – 1.00 mm) için aynı giriş su sıcaklığı altında, çıkış su sıcaklığı 339,21 K ve toplam ısı transferi 1553,70 W olarak hesaplanmıştır. Bu durumda, Model B’de toplam ısı transferinde %2,6’lık bir azalma gözlemlenmektedir. Her iki modelin çıkış su sıcaklıkları arasındaki farkın oldukça düşük olması, HSLA sac kullanımıyla yapılan incelemenin ısı transfer performansında önemli bir düşüş yaratmadığını göstermektedir. Bu sonuçlar, daha ince HSLA sacın malzeme tüketimi ve potansiyel maliyet avantajları sunarken, ısı transferinde sadece hafif bir performans düşüşüne neden olduğunu ortaya koymaktadır. Böylece, HSLA malzeme tercihinin, üretimde ağırlığın düşüşü sebebiyle maliyette azalma ve çevresel faydaların sağlanması açısından kabul edilebilir bir performans değişikliği sunduğu söylenebilir.

Tablo / Model A ve Model B Arasındaki Nümerik Analiz Isı Transfer Karşılaştırması

Tablo / Model A ve Model B Arasındaki Nümerik Analiz Isı Transfer Karşılaştırması

Ayrıca ek olarak ürüne uygulanan sızdırmazlık (13 bar), patlatma (18 bar), korozyon ve plaka testlerinden de HSLA sacı, DC01 sacı kadar başarılı sonuçlar vermiştir. Türkiye çelik sektöründeki karbon salınımı, kullanılan üretim yöntemlerine bağlı olarak değişiklik göstermektedir. Örneğin, Sanayi ve Teknoloji Bakanlığı tarafından yayımlanan Türkiye Çelik Sektörü için Düşük Karbonlu Yol Haritası raporuna göre, elektrik ark ocağı yöntemiyle üretilen çelik, yaklaşık 1500 kg CO₂/t salınımına yol açarken, yüksek fırın yöntemiyle üretilen çelikte bu değer 2000 kg CO₂/t' a kadar çıkabilmektedir (T.C. Sanayi ve Teknoloji Bakanlığı, 2023).Türkiye panel radyatör standart üretim süreci göz önüne alındığında, yerel üretim verilerine uygun olarak çelik üretiminin karbon salınım katsayısını yaklaşık 2.0 kg CO₂/kg olarak kabul edebiliriz. Mevcut durumda, DC01 1.11 mm sac kullanıldığında, 1 metre panel radyatörde yaklaşık 22.77 kg çelik tüketilmektedir. Buna göre, karbon ayak izi 22.77 kg × 2.0 kg CO₂/kg = yaklaşık 45.54 kg CO₂ olarak hesaplanmaktadır. Yeni durumda ise, HSLA 1.00 mm sac kullanımıyla 1 metre panel radyatör için çelik tüketimi yaklaşık 20.51 kg’a düşmektedir. Bu durumda karbon ayak izi 20.51 kg × 2.0 kg CO₂/kg = yaklaşık 41.02 kg CO₂ olmaktadır. Böylece, malzeme değişimiyle her 1 metre panel radyatörde yaklaşık 4.52 kg CO₂ tasarruf sağlanmaktadır. Bu hesaplama, Türkiye Bozüyük/Bilecik bölgesindeki üretim koşulları dikkate alınarak, panel radyatörlerde karbon ayak izinin azaltılmasına yönelik önemli bir adım olarak değerlendirilebilir.

SONUÇLAR

Bulgulardan çıkarılan en önemli sonuçlar aşağıda sunulmuştur:

Yapılan deneysel testler ve nümerik analiz sonuçlarına göre, panel radyatörlerde kullanılan sac kalınlığının 1.11 mm’den 1.00 mm’ye düşürülmesinin ısıl performans üzerinde olumsuz bir etkisi olmadığı belirlenmiştir. Deneysel testlerde, EN 442 panel radyatör genel standardına uygun olarak üretilen Model A (DC01, 1.11 mm) ile Model B (HSLA, 1.00 mm) arasında ΔT = 50 K, 60 K ve 30 K için sırasıyla 1600,9 ve 1600,1; 2034,2 ve 2034,6; 818,1 ve 816,3 W ısı transfer değeri elde edilmiştir. Bu değerler arasındaki yüzde farklar ise %0,05, -%0,02 ve %0,22 gibi ihmal edilebilir düzeydedir.

Nümerik analiz sonuçlarında ise, her iki model için giriş su sıcaklığı 348 K olarak sabit tutulurken, Model A’da çıkış su sıcaklığı 338,97 K ve toplam ısı transferi 1595,08 W; Model B’de ise çıkış su sıcaklığı 339,21 K ve toplam ısı transferi 1553,70 W olarak belirlenmiştir. Bu durum, Model B’de toplam ısı transferinde yaklaşık %2,6’lık bir azalmayı işaret etmektedir. Ancak, çıkış su sıcaklıkları arasındaki minimal fark, HSLA sac kullanımıyla elde edilen ince panelin ısıl performansı üzerinde kabul edilebilir düzeyde bir etki yarattığını göstermektedir.

Kısaca, HSLA sacın 1.00 mm kalınlıkta kullanılması, malzeme tüketiminde ve potansiyel maliyetlerde sağlanan avantajlarla birlikte, ısı transfer performansında yalnızca hafif bir düşüşe neden olmaktadır. Bu sonuçlar, üretimde ağırlık ve çevresel faydaların artırılması açısından HSLA sac kullanımının panel radyatör uygulamalarında uygulanabilir ve tercih edilebilir bir alternatif olduğunu ortaya koymaktadır

HSLA 1.00 mm sac kullanımıyla çelik tüketimi azaltılarak, her 1 metre panel radyatörde karbon ayak izi yaklaşık %9,9 oranında düşürülmüştür.

TEŞEKKÜR

Bu çalışmanın gerçekleştirilmesinde desteklerini esirgemeyen Türk DemirDöküm Fabrikalar A.Ş.'ye teşekkür ederiz.

KAYNAKÇA

- Ansys Fluent 18.2 versiyon.

- Arslanturk, C., & Ozguc, A. F. (2006). Optimization of a Central-heating Radiator. Applied Energy, 83(11), 1190-1197.

https://doi.org/10.1016/j.apenergy.2006.01.009

- Calisir, T., & Baskaya, S. (2021). The Influence of Different Geometrical Dimensions of Convectors on the Heat Transfer from Panel Radiators. SN Appl. Sci., 3, 284. https://doi.org/10.1007/s42452-021-04276-2.

- Cali ir, T., Başkaya, S., Yazar, H., & Yucedag, S. (2017). Enhancement of Heat Output of Panel Radiators Using Numerical Techniques. Second Thermal and Fluids Engineering Conference, Las Vegas, NV, USA

https://doi.org/10.1615/tfec2017.cfa.018548

- Charles, J. A., Crane, F. A. A., & Furness, J. A. G. (1997). Materials for Automobile Structures. In Selection and Use of Engineering Materials (3rd ed., pp. 289-300).

https://doi.org/10.1016/B978-075063277-5/50020-9

- T.C. Sanayi ve Teknoloji Bakanlığı (2023). Türkiye Çelik Sektörü için Düşük Karbonlu Yol Haritası, s. 80.

- https://www.demirdokum.com.tr/kurumsal/demirdokum-hakk-nda/sirket-profili/(E.T. 13.02.2025)

Bu çalışma 6. Uluslararası Mühendislik ve Fen Bilimleri Kongresinde Yayınlanmıştır

ŞANTİYE®

Daha iyi yapılar için...

18 Nisan 2025

Türkiye'nin en ESKİ ve en çok ZİYARET EDİLEN şantiyesi: ŞANTİYE®...

İnşaata dair "KAYDADEĞER" ne varsa... 1988'den bu yana...

Şantiye®nin ürettiği, derlediği ve yayınladığı içeriklerde öncelik “KAMUSAL YARAR”dır...

Ve yayınlanan içeriğin “ÖZEL” olmasına özen gösterilir...

BASILI DERGİ + E-DERGİ + SANTİYE.COM.TR + SOSYAL MEDYA + DİJİTAL PLATFORMLAR...

İnşaat sektörünün buluşma noktası Şantiye®, “Güven”i temsil eden “Basılı bir Yayın” olma özelliğinin yanı sıra yenilenen web sitesi, Turkcell Dergilik ve Türk Telekom E-Dergi gibi mobil uygulamalardaki varlığı, 42 bin E-Bülten abonesi ve 85 bin sosyal medya takipçisi-bağlantısıyla inşaat sektörünün en önemli iletişim platformlarından biri olmaya her ortamda devam ediyor... 1988'den bu yana...

Şantiye® ayrıca yapı sektörüne "Şantiye'nin Yıldızı Ödülü", "Yılın Yeşil Yapı Malzemesi / Teknolojisi Ödülü" ve "Şantiyeden Kareler Fotoğraf Yarışması" gibi farklı organizasyonlarla da katkı sunuyor.

Şantiye®nin son sayısı da dahil 1988 yılından bugüne kadar yayınlanan TÜM SAYILARINA E-Dergi olarak göz atmak için lütfen tıklayın...

Şantiye®, başta ABONELERİ olmak üzere 2020-2025 yıllarında ilan veren firmalar ABS Yapı, Akyapı, Alumil, Anadolu Motor (Honda), Alkur, Ak-İzo, Altensis, Arbiogaz, Aremas, Arfen, Artus, Assan Panel, Asteknik, Atos, Batıçim, Baumit, Betek, Betonblock, Borusan CAT, Bosch Termoteknik, Bostik, BTM, Buderus, Bureau Veritas, Chryso, Çimsa, Çuhadaroğlu, Çukurova Isı, Deutsche Messe, Duyar Vana, DYO, Efectis ERA, Ekomaxi, Elkon, Emülzer, Eryap, Filli Boya, Fixa, Fullboard, Form Endüstri Ürünleri, Form Endüstri Tesisleri, Form MHI (Mitsubishi Heavy Industries) Klima, Garanti Leasing, GF Hakan Plastik, Gökçe Brülör, Grundfos, Hannover Fairs, Hilti, IQ Alüminyum (by Deceuninck), İNKA, İntek, İpragaz, İstanbul Teknik, İzocam, İzoser, Kalekim, Knauf, Knauf Insulation, Komatsu, Köster, Kuzu Grup, LG, Marubeni, Masdaf, Master Builders Solutions, MBI Braas, Meiller Kipper (Doğuş Otomotiv), Messe Frankfurt, Messe München/Agora Tur., Mekon, Mitsubishi Chemical, Molecor, Nalburdayim.com, NETCAD, ODE, Ökotek, Özler Kalıp, Özpor, Panasonic, PERI, Pimakina, Polyfibers, Polyfin, Prometeon, Ravago, Rehau, Saint Gobain Türkiye, Samsung, Saray Alüminyum, Schüco, Selena (Tytan), Sentez Mekanik, Serge Ferrari, Shell, Siemens, Sistem İnşaat, Soudal, Sika, Şişecam, Temsa, TMS, Tekno Yapı, Türk Ytong, Tremco illbruck, Vaillant, Vekon, Viessmann, Wermut, Wilo, Winsa, XCMG, Xylem ve ZF'nin değerli katkılarıyla hazırlanmaktadır.

ABONE OLMAK İÇİN

Bir yıllık abonelik bedelimiz olan 1.800 TL (6 Sayı, KDV Dahil)'yi TR70 0001 0008 5291 9602 1550 01 IBAN no’lu hesabımıza (Ekosistem Medya) yatırıp; ardından dekontu, açık adresinizi ve fatura bilgilerinizi (şahıs ise TC kimlik no; firma ise vergi dairesi-numarası) santiye@santiye.com.tr adresine e-posta veya 0532 516 03 29 no’lu telefona WhatsApp / SMS aracılığıyla ulaştırabilirsiniz.