Beton, dünyada sudan sonra en yaygın kullanılan ikinci malzemedir ve ayrıca açık ara dünyanın en çok kullanılan yapı malzemesidir. Küresel olarak yılda yaklaşık 4 milyar ton çimento tüketilmektedir ve bu çimentonun yüzde 80’i ile beton üretildiği varsayılırsa karşımıza 10 milyar m3 gibi devasa bir beton üretim miktarı çıkmaktadır. Bu, neredeyse dünyadaki her insan başına yıllık 1,3 m3 beton üretimi demektir. Türkiye’de ise 2021 yılında 105 milyon m3 hazır beton üretimi gerçekleşmiştir.

YAZAN: İnş. Y. Müh. Yasin Engin

Birleşmiş Milletler, küresel olarak önümüzdeki 40 yıl içinde 230 milyar m2lik yeni bir alan inşa edileceğini, dünya binalarındaki mevcut taban alanının iki katına çıkacağını tahmin etmektedir. Bunun büyük çoğunluğu Afrika ve Asya’da olacaktır, ancak 2060 yılına kadar 25 milyar m2 yeni inşaat alanı eklenecek olan Avrupa’da da hala önemli bir büyüme beklenmektedir. Pratik bir alternatifi olmayan beton, yeni bina ve altyapı talebini karşılamada önemli bir rol oynamaya devam edecektir.

Üstün fiziksel ve mekanik özellikleri, kolay üretilmesi, sürdürülebilir olması ve diğer alternatif malzemelere göre daha ekonomik olması, betonu kelimenin tam anlamıyla modern yapılı çevrenin temel unsuru haline getirmektedir. Bir yapı malzemesi olarak betonun değeri yadsınamaz; ancak iklim değişikliği ile mücadele, betonun ve beton bileşenlerinin sorgulanabilir olmasına da neden olmaktadır. İnşaatın temel unsurlarından biri olan beton, gelecek yıllarda yapılı çevremizde daha fazla iklim direnci elde etmek için vazgeçilmez olacak olan dayanımı, çok yönlülüğü ve dayanıklılığı gibi birçok özelliği nedeniyle de değerlidir. Ayrıca beton, kimyasal karbonatlaşma süreci boyunca ortamdaki karbonu ömrü boyunca tutma konusunda benzersiz bir kapasiteye sahiptir. Bu açıdan betona “karbon yutağı (carbon sink)” bir malzeme tanımı da yapılabilmektedir.

1930 ile 2019 arasında, tahmini olarak 21 milyar ton ortam karbondioksiti (CO2) karbonatlaşma yoluyla beton ve diğer çimentolu ürünler tarafından tutulmuştur [7]. Bununla birlikte, betonun karbon ayak izi, karbonatlaşma ile tutabileceği CO2’in oldukça üzerindedir.

Bunun nedeni, betona benzersiz yapısal özelliklerini veren bileşen olan Portland çimentosu üretim sürecinin yüksek derecede emisyon yoğun olmasıdır. Çimento, çoğu uygulamada tipik olarak hacimce betonun %15’inden fazlasını oluşturmazken, malzemenin karbon emisyonunun neredeyse %90’ını oluşturmaktadır. Küresel olarak, Portland çimento endüstrisi, toplam antropojenik CO2 emisyonlarının %8’inden sorumludur ve bu nedenle beton bir ülke olsaydı, Çin ve ABD’den sonra dünyanın en büyük üçüncü yayıcısı olurdu.

Son yıllarda giderek artan düşük karbonlu üretim ve teknoloji yelpazesi, bugün hem yapısal performansı iyileştirmek hem de beton emisyonlarını azaltmak için mevcut süreçlere dahil edilmektedir. Bunlardan bazıları son derece yenilikçidir. Diğerleri ise düşük teknolojili ve pratikte zaten iyi kurulmuş, ancak çok daha kapsamlı bir şekilde konuşlandırılabilecek niteliktedir.

Betondaki emisyon azaltımları yalnızca tek bir değişiklikle değil, malzemenin tüm yaşam döngüsü boyunca kümülatif olarak elde edilebilmektedir. Buna bileşen seçimi, imalat, nakliye, inşaat süreçleri, inşaat sonrası bakım, onarım, bertaraf ve yeniden kullanım dahildir.

Emisyon azaltımları, aynı beton karışımında veya nihai üründe bireysel azaltma faktörleri birleştirildiğinde en üst düzeye çıkmaktadır. Çoğu emisyon azaltımı, mevcut çimento ve beton üreticileri tarafından uygulanabilir niteliktedir. Betondaki karbon ayak izini azaltmak, birbirini takip eden ayrı endüstrilerin ve aktörlerin ortaya çıkmasından ziyade, büyük ölçüde yerleşik çimento ve beton üreticilerinin kararlarını ve eylemlerini içermektedir.

Beton gibi üretilen herhangi bir malzemenin kullanım ömrü boyunca birden fazla noktada karbon emisyonları üretilir. Bu emisyonlar iki kategoriye ayrılır:

1. Gömülü karbon emisyonları; malzeme kullanılmadan önce hammadde çıkarımı, yukarı akış üretimi, nakliye ve imalat aşamaları sırasında meydana gelen emisyonlardır.

2. Operasyonel karbon emisyonları, imalat ve inşaat sonrasında malzemenin operasyonel ömrü boyunca meydana gelir.

Şekil 1’de hazır betonun beşikten kapıya kadarki süreçteki emisyon oranları görülmektedir.

Hazır betonun gömülü karbon emisyonu toplam emisyonun %90’ından fazlasını kapsamaktadır. Üretim kaynaklı operasyonel emisyon oranı ise %5 seviyesindedir.

Şekil 1. Hazır betonun beşikten kapıya emisyon aşamaları

Betonun iklim üzerindeki etkisi, büyük ölçüde Portland çimentosu üretim süreciyle ilişkili gömülü karbon emisyonlarının bir işlevidir. Çimento ile ilgili gömülü karbon emisyonları “proses” ve “yanma” emisyonlarına ayrılmaktadır. Çimento üretimindeki emisyonların yaklaşık %60’ı, CO2’in kireçtaşı kalsinasyonunun kimyasal bir yan ürünü olarak salındığı süreç emisyonlarından kaynaklanmaktadır. Kalan emisyonlar, fosil yakıtların (en yaygın olarak kömür) klinker üretimi için gerekli olan 1450 oC sıcaklığa ulaşılması için yakılmasından kaynaklanmaktadır.

Bu bilgiler ışığında şu soru sorulabilir: Sadece 2050 yılına kadar karbon emisyonunu net sıfıra düşürme gerekliliği ile medeniyetin gelişme ihtiyacını nasıl birlikte sağlayabileceğiz? Bu, betonun karbon emisyonunu azaltmak, hatta nötrlemek için beton bileşenlerine ve üretim/taşıma gibi operasyonlara odaklanmayı gerektiren yöntemler ile cevaplanabilecek bir sorudur.

HAZIR BETONUN YAŞAM DÖNGÜSÜ

Hazır betonun yaşam döngüsü aşamaları Şekil 2’de belirtilmiştir. Üretim aşamasında (A1-A3) beton bileşenlerinin çevresel etkileri (gömülü karbon ve su), bu bileşenlerin nakliyesi, üretim esnasında tüketilen enerji ve açığa çıkan emisyon, tüketilen su ve proses sonucu açığa çıkan atıklar dikkate alınır. İnşaat aşamasında (A4-A5) ise üretilen betonun inşaat sahasına nakliyesi, tüketilen enerji, sahadaki uygulamalar kaynaklı çevresel etkiler incelenir. Kullanım aşamasında (B) ise betonun servis ömrü boyunca ihtiyaç duyacağı onarım ve bakım kaynaklı tüketimlerin oluşturacağı çevresel etkilere ve bu süre içindeki karbonatlaşma potansiyeline bakılır. Beton yapının servis ömrü sonunda (C) yıkılması, atıkların nakliyesi, işlenmesi, depolanması ve tasfiye edilmesi gibi süreçlerden kaynaklanan çevresel etkiler ve en sonunda ise tekrar kullanım (D) aşaması incelenir.

Şekil 2. Hazır beton yaşam döngüsü aşamaları

Hazır betonun yaşam döngüsü analizi genellikle üretim (A1-A3) aşaması ya da A1-A5 aşaması kapsamında incelenir. Özellikle hazır beton üreticisinin yaşam döngüsü analizinde karşısına çıkan en önemli sorun, kendi sorumluluğu dışındaki süreçlerin verilerine kolay bir şekilde ulaşamamasıdır. Örneğin, beton bileşenlerinden kaynaklanan karbon ve su ayak izinin hazır beton üreticisi tarafından hesaplanması tahminden öteye geçememektedir. Bu nedenle çimento, agrega ve kimyasal katkı üreticilerinin bu verileri sağlaması gerekmektedir. Bu konuda son yıllarda az sayıda da olsa hesaplama yapılabilen platformlar ve uygulamalar kullanılmaya başlanmıştır.

TÜRKİYE HAZIR BETON SEKTÖRÜNDE KARBON AYAK İZİ

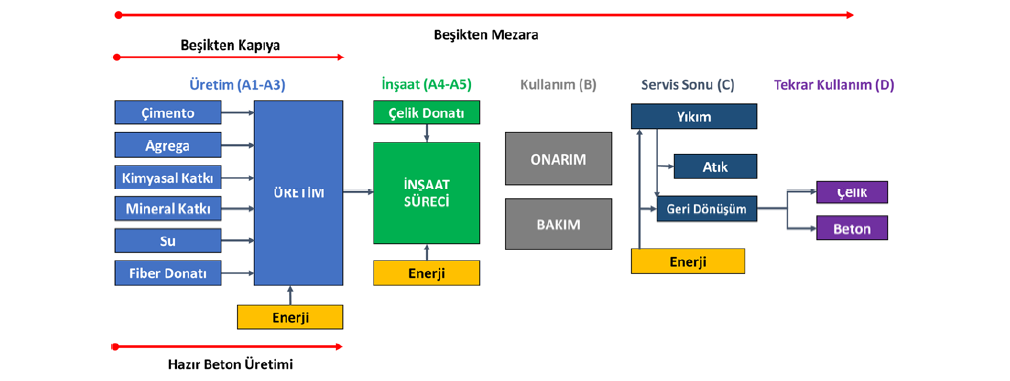

Türkiye Hazır Beton Birliği (THBB) tarafından yapılan bir araştırma kapsamında Tablo 1’de görüleceği üzere beş farklı dayanım sınıfına ait ortalama beton reçeteleri tespit edilmiştir. Bu verilerin ağırlıklı ortalaması ile de tek bir beton reçetesi temin edilmiştir.

Tablo 1. Türkiye’de üretilen hazır betonların dayanım sınıfı bazında ortalama karışım içerikleri

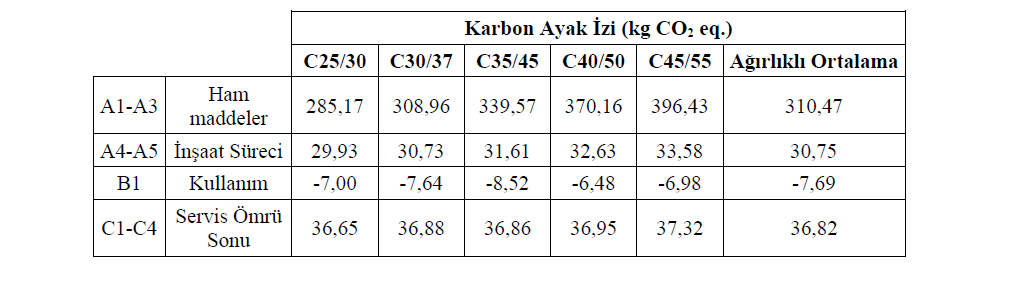

THBB tarafından yapılan çalışma kapsamında, Türkiye’de üretilen hazır betonun dayanım sınıfı bazında karbon ayak izi Tablo 2’de belirtilmektedir. Beşikten kapıya (A1-A3) süreç dikkate alındığında 1 m3 hazır betonun karbon ayak izi yaklaşık 310 kg’dır.

Tablo 2. Dayanım sınıfları bazında 1 m3 hazır betonun karbon ayak izi

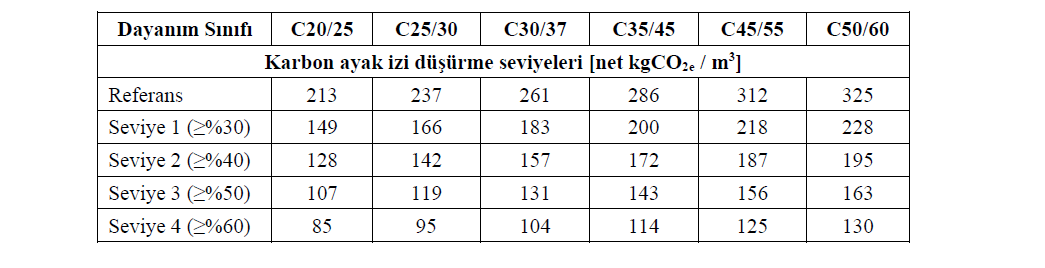

Tablo 3’te ise Beton Sürdürülebilirlik Konseyi (CSC)’nin sertifikalandırma sürecinde kullandığı farklı basınç dayanım sınıflarına ait karbon ayak izi seviyeleri görülmektedir. C30/37 sınıfına ait referans karbon ayak izi 261 kg’dır. Oysa bu değer ülkemizde 309 kg’dır. Bu farkın ana nedeni, Türkiye’de özellikle AB ülkelerine oranla daha az mineral katkı ve düşük klinkerli (katkılı) çimento kullanımıdır.

Tablo 3. CSC referans ve hedef değerler

Tablo 4’te Türkiye’de ve Türkiye’nin içinde yer aldığı CEMBUREAU üyesi ülkelerdeki çimento cinsine göre kullanım oranları belirtilmiştir. CEM I alternatifi olan düşük karbonlu CEM II çimentoları karbon ayak izi açısından oldukça avantajlıdır. Bu açıdan Türk çimento sektöründe mevcut karbon ayak izini düşürmek için ciddi bir fırsat olduğu söylenebilir.

Tablo 4. Türkiye ve CEMBUREAU üyesi ülkelerde çimento cinsine göre kullanım oranları

SÜRDÜRÜLEBİLİR HAZIR BETON ÜRETİMİ

Çimento üretimi sonucu açığa çıkan CO2 emisyonu, betonun sürdürülebilirliği kapsamında, üzerinde durulması gereken en önemli husustur. Eğer çimento üretiminde ağırlıklı olarak fosil yakıt kullanılmışsa ve herhangi iyileştirici bir yöntem uygulanmadıysa genel olarak 1 ton klinker üretimi sonucu yaklaşık 1 ton CO2 emisyonu açığa çıkmaktadır.

Küresel karbon ayak izini düşürmek için çimento üreticileri kömür ve petrokok gibi fosil yakıtlar yerine kalorifik değeri yakın ya da denk alternatif yakıtlar ve atıklar kullanmakta, ayrıca klinker oranını azaltıp ikincil bağlayıcı malzemeler (mineral katkılar) kullanarak katkılı çimentolar üretmektedir; ancak çimento çok geniş bir alana yayılmış uygulamalara yönelik olan, farklı müşteri gruplarına arz edilen ve belirli standartları sağlamak zorunda olan bir üründür. Bu nedenle yapılacak iyileştirmeler de belirli limitler dâhilinde olabilmektedir. Son yıllarda gündemde olan, ancak henüz tam olarak genel bir uygulama aşamasına geçmeyen karbon yakalama, depolama ve kullanma teknolojisi, bu sorunun çözülmesinde çok daha etkin bir yöntem olarak öne çıkmaktadır. Yine de bunun için bir süre daha beklenmesi gerekecektir. Öte yandan beton, performans kriterleri önceden tasarlanmış nihai bir üründür ve uygulamalara bağlı olarak sürdürülebilirlik performansı iyileştirilebilmektedir.

Daha Az Çimento Kullanımı

Çimento, betonun ağırlıkça ortalama %12’sini temsil eder; ancak betondaki gömülü karbonun %90’ını oluşturur. Büyük resme baktığımızda ise çimento üretiminin küresel karbondioksit emisyonlarının %8’inden sorumlu olduğu görülmektedir [8]. Çimento üretiminde oluşan karbon emisyonu azaltıldıktan sonra, birim beton hacmi başına kullanılan çimento miktarı azaltılarak ilave karbon indirgeme işlemi yapılabilir. Çimento miktarını azaltmak için en etkili yöntemlerden birisi, çevresel etkisi daha düşük olan tamamlayıcı malzemeler, diğer bir ifade ile mineral katkılar kullanmaktır. Uçucu kül ve yüksek fırın cürufu bu anlamda en çok bilinen malzemelerdir. Bu malzemeler kendilerini birçok yönden ispat etmiş ve standartlarda yer almıştır.

Mineral katkıların üretici ve tüketici tarafından tercih edilmelerini etkileyen üç ana husus bulunmaktadır:

Maliyete etkisi: Konu çevre de olsa sürdürülebilirliğin üç saç ayağından birisi de ekonomidir. Hem üretici hem de tüketici mevcut bir ürünün maliyetinin artmasını tercih etmez. Mineral katkılar genel olarak çimentodan daha düşük fiyatlıdır. Eş miktarda çimento azaltmasalar bile genel olarak birim maliyeti yükseltmezler. Nakliye, önemli bir maliyet kaynağı oluşturduğu için üreticiler yakın kaynakları tercih ederler. Bu da bazen bu ürünlerin kullanımını olumsuz etkilemektedir.

Ürün performansına etkisi: Uçucu kül, yüksek fırın cürufu ve silis dumanı gibi standartlarda yer alan ve teknik performansları ispat edilmiş mineral katkılar bazı projelerde neredeyse zorunlu olarak kullanılmaktadır. Özellikle sadece çimento ile üretilen betonların karşılayamayacağı bazı dürabilite (dayanıklılık) koşullarını karşılamaları nedeniyle tercih edilmektedir. Bunun dışında betonda plastik rötrenin (yüzeysel çatlak oluşumu) azaltılması, taze beton sıcaklığının düşürülmesi, pompalanabilirliğinin artırılması ve dayanım gelişiminin normalleştirilmesi amacıyla da kullanılmaktadır.

Çevresel performans: Betondaki karbon ayak izini düşürmeleri ve atık miktarının azaltılması başlıca faydalarıdır. Özellikle yeşil bina projelerinde malzeme kategorisinde avantaj sunmaktadırlar.

Hem üretici hem de tüketici açısından faydası olan bu ürünlerin kullanımında bazı engeller de mevcuttur. Bunlar:

- Kaynaklar sınırlıdır.

- Kaynaklar üretim sahasına uzak olabilmektedir.

- Kullanım miktarları sınırlıdır.

- Bazı kaynaklar stabil ürün sağlayamamaktadır.

- Bazı malzemelere karşı ön yargılar mevcuttur.

- Uçucu kül temin edilen termik santrallerin sayısının giderek azalması beklenmektedir.

- Demir-çelik üretiminde hammadde olarak hurda kullanım oranı giderek artmaktadır.

- Uçucu kül ve yüksek fırın cürufu gibi malzemelere yurt dışından talepler artmaktadır.

Bu engelleri azaltmak ve önüne geçmek için yapılması gerekenler:

- Üreticiler, nakliye açısından kendilerine avantaj sağlayacak mineral katkıları araştırmalıdır. Volkanik kül, volkanik cüruf, kalker tozu, kalsine edilmiş kil vb. alternatif malzemeler de göz önünde bulundurulmalıdır.

- Reçete optimizasyonu ile farklı beton sınıfları ve müşteri talepleri doğrultusunda çeşitli beton karışımları çalışılmalıdır.

- Müşterilere ve denetçilere mineral katkıların avantajları standartlar çerçevesinde ve akademik çalışmalarla anlatılmalıdır.

- Kaynakların stabil olması için üretici ile temasa geçip gerekli iyileştirmelerin yapılması ve herhangi bir değişiklik durumunda hızlı bir şekilde bilgi alınması sağlanmalıdır.

- Mineral katkıların çimento çeşitleri ve kimyasal katkılar ile uyumu araştırılmalı ve gerekli testler yapılmalıdır.

- Yüksek fırın cürufu gibi erken dayanımdan ziyade geç dayanıma etkisi olumlu olan mineral katkı kullanımı durumunda 28 günden ziyade 56 gün veya daha ileri yaş dayanımları dikkate alınmalıdır.

Çimento miktarını standartlar kapsamında kabul edilebilir seviyede azaltmak için alınabilecek diğer aksiyonlar ise:

- Standartlar açısından kullanılabilir nitelikte olsa dahi zayıf, kirli, yassı özelliklerde agrega kullanılmamalıdır.

- Metilen mavisi değeri yüksek olan (dayanımı olumsuz etkileyen kil vb. istenmeyen içerik) ince malzeme kullanımından olabildiğince sakınılmalıdır.

- Performans açısından daha yüksek nitelikte su azaltıcı katkılar tercih edilmelidir.

- Yüksek dayanım sınıflarında küp yerine silindir numune ile kalite kontrol süreçlerinin takip edilmesi sağlanmalıdır (Bu konuda sadece üretici değil, denetçi makamların da birlikte çalışması gerekmektedir).

- Malzemelerin uyumluluğu araştırılmalıdır. Kimyasal katkı-çimento, çimento-mineral katkı uyumu bu anlamda öne çıkmaktadır.

- Beton bileşenlerinin olabildiğince stabil olması ve üretim süreçlerinin de uygun olması ile standart sapmanın düşük değerlerde kalması sağlanmalıdır.

- Agrega gradasyonu optimize edilmelidir. Pompalanabilirlik olumsuz etkilenmeyecek şekilde maksimum doluluk sağlanmalıdır.

Betonu akıllıca kullanmayı öğrendikten sonra, betondaki çimento miktarını da düşürmenin yolları keşfedilmelidir. Sıklıkla, gereksinimleri karşılamak için gerekenden daha fazla çimento kullanılabilmektedir. Bunun nedeni, geleneksel bakış açısı, hızlı dayanım kazanma isteği ve karbona odaklı tasarım bilinçsizliğinden kaynaklanmaktadır. İngiltere’de 90 farklı beton karışımı ile yapılan bir çalışmada, aynı beton sınıfından kullanılan çimento miktarının 300 kg/m3 ile 525 kg/m3 arasında değiştiği tespit edilmiştir. Daha fazla çimento kullanmanın çok farklı teknik nedenleri olabilir, ancak bu denli bir varyasyonu açıklamaya yetmeyecektir.

Çimento dozajının performansı sağlamak nedeniyle artmasının başlıca nedenleri aşağıda belirtilmiştir.

- Yanlış veya yetersiz beton tasarımı

- Kirli ince ya da iri agrega kullanımı

- Hatalı agrega gradasyonu

- Yanlış kimyasal katkı seçimi

- Karıştırma ekipmanlarından kaynaklı kusurlar

- Malzemelerin yoğunluklarının yanlış hesaplanması

- Betonun dayanım testindeki hatalar

Yakın Tedarik Kaynaklarının Tercih Edilmesi

Beton hem üretimi hem de hammaddelerin tedariki açısından yerel bir malzemedir. Yine de bu konuda yapılacak iyileşmelerin etkisi oldukça büyük olacaktır. Betonda ağırlıkça en fazla kullanılan malzeme agregadır. 1 m3 beton üretmek için yaklaşık 2 ton iri ve ince agrega kullanılır.

Agregadan sonra ise çimento gelmektedir. Bu nedenle başta agrega ve çimentonun, üretim tesisine olabildiğince yakın yerlerden tedarik edilmesi nakliye nedeniyle oluşacak karbon emisyonunu azaltacaktır. Ancak, bu durum her zaman geçerli olmayabilir. Yakın bir kaynağa göre daha uzakta olan bir kaynaktan tedarik edilen agrega ya da çimentonun beton karışımında sağlayacağı avantaj daha yüksek olabilir. Bu yüzden konuya daha geniş bir çerçeveden bakmak faydalı olacaktır.

Beton üretimiyle ilgili en büyük CO2 emisyon kaynaklarından biri, şantiyeye ulaşım ve betonu ihtiyaç duyulan yere pompalamak için gereken enerjidir. 2050 yılına kadar tüm taşımacılığın elektrik, hidrojen veya her ikisinin bir kombinasyonu ile sıfır emisyonlu araçlar tarafından gerçekleştirileceği varsayılmaktadır.

Reçete Optimizasyonu ve Dijitalleşme

Erken dayanım ihtiyacı için mineral katkı içeriği daha düşük olan karışımlar, erken dayanım ihtiyacı olmayan yapı elemanları için ise daha yüksek oranlarda mineral katkı kullanılabilir. Bunun için de yüksek erken mukavemete ihtiyaç duymayan bina bileşenleri tanımlanmalıdır. Agregaların sürekli dağılımı ile beton formülasyonunun optimizasyonu, granüler iskeletin nihai gözenekliliğini azaltır. Agregaların dolduramadığı bu boşlukları çimento hamuru (pastası) doldurur. Bu nedenle, granüler kaplamanın optimize edilmesi, belirli bir basınç dayanımı için gerekli olan çimento miktarını azaltır. Standartlar çok daha azına izin verse de hazır beton üretiminde ortalama 300 kg/m3 çimento kullanılmaktadır. Bu çimentonun bir kısmını ince dolgu maddeleri ile ikame etmek ve işlenebilirlik nedeniyle benzer hacimde hamur fazı tutmak mümkündür.

Karışımı optimize etmede zorluk yaratan ikinci neden, kaliteli agrega teminidir. Agregalar da yerel malzemelerdir. Bu nedenle, yerel taş ocağı iyi bir agrega çeşitliliği sağlayamazsa, optimize edilmiş bir granüler iskelet tasarlamak mümkün olmayabilir ve gerekli dayanım ve işlenebilirlik performansını elde etmek için daha fazla çimento gerekebilir. Agrega kalitesi ve gradasyonu, çimento dozajının azaltılmasında oldukça etkili yöntemler olarak öne çıkmaktadır.

Dijitalleşme, betondan kaynaklanan CO2 emisyonlarını azaltmak için önemli fırsatlar sunmaktadır. Bina bilgi modellemesi (BIM) sayesinde yapıların hem üretim hem işletme hem de kullanım sonrası aşamalarındaki çevresel performansları daha proje başlamadan hesaplanabilmekte ve yapıların yaşam döngüsü analizi dijital ortamda simüle edilebilmektedir.

Dijitalleşme ayrıca betonun nakliye sırasında izlenmesine ve doğru şekilde dökülmesine yardımcı olmaktadır. Çimento ve betona ilişkin veriler, karbon ayak izinin belirlenmesini sağlamak ve ayrıca inşaatta kullanılan malzemelerin kaynağını göstermek ve binaların kullanım ömrü boyunca enerji performansını izlemek için müteahhit ve bina kullanıcılarının kullanımına sunulmaktadır.

Dijitalleşme ayrıca beton performansının tahmin edilmesine, agrega performansının belirlenmesine ve katkı maddelerinin optimize edilmesine yardımcı olabilmektedir.

28 Gün Yerine Daha İleri Yaş Dayanımlarına Bakılması

Hem ASTM hem de EN standartlarında 28 günlük dayanım zorunlu bir parametre değildir. Üretici, kullanıcı ve denetçi arasında önceden alınacak bir kararla 56 veya 90 günlük dayanımlar dikkate alınabilir. Yani 28 günde beton dayanımının standart limitini sağlamasından ziyade ileri yaşlarda sağlaması tercih edilebilir. Bu sayede özellikle sıcak havalarda daha yüksek miktarda mineral katkı kullanımının önü açılabilmektedir.

Tasarım varsayımlarıyla ilgili bir diğer nokta, beton dayanımını değerlendirirken betonun yaşının önemidir. Beton dayanımı genellikle 28 günde test edilir. Bu, yalnızca Portland çimentosundan yapılmış betonun mukavemetinin genellikle nihai mukavemetine ulaştığı tipik zamandır. Betonda mineral katkılar kullanıldığında, mineral katkıların reaktifliği Portland çimentosu klinkerinden daha yavaş olduğu için dayanım gelişimi de daha yavaştır. Özellikle, yüksek miktarda mineral katkı içeren beton daha uzun bir kürleme süresine ihtiyaç duymaktadır. Bu sürenin sonunda sadece Portland çimentosundan yapılmış betona benzer bir dayanım performansına sahip olunmaktadır. Bu nedenle, beton dayanımının 28 günden sonra, örneğin 56 günde değerlendirilmesi daha uygun olmaktadır.

Karbon Ayak İzi Düşük Çimento ve Bağlayıcıların Kullanımı

THBB tarafından yapılan bir araştırma kapsamında Türkiye’de hazır beton üreticilerinin kullandığı çimento cinslerinin kullanım oranları tespit edilmiştir. Hazır beton sektörü tarafından %67 oranında CEM I 42.5, %21,4 oranında CEM II/A 42.5, %6,5 oranında CEM II/B 42.5 ve %5,1 oranında diğer çimento cinsleri kullanılmaktadır. Betonda, hatta betonarmede en yüksek gömülü karbona sahip bileşen çimentodur. Bu nedenle hem üretici hem de tüketici daha düşük karbon ayak izi olan çimentoları tercih etmelidir. Ancak, buna karar vermek için farklı kaynaklara ait ürünlerin kıyaslanması gerekir. Bu konuda en güvenilir referans EPD (çevresel ürün beyanı) belgeleridir. Ülkemizde EPD belgeli çimento neredeyse yoktur. Birkaç firmanın dönemsel olarak aldığı belgeler mevcuttur. Ülkemizde EPD belgeli hazır beton bu bildirinin yazıldığı tarih itibarıyla yoktur. Sadece bazı firmaların kendi deklarasyonları mevcuttur.

Bunun dışında en etkili yöntem ise klinker oranı düşük çimento kullanımını tercih etmektir. Ülkemizde genel olarak en çok üretilen ve tüketilen çimento cinsi %55’lik oranla CEM I 42.5 R çimentosudur. Oysa AB ülkelerinde en fazla CEM II/A tipi çimento tercih edilmektedir. Bu çimento ortalama %10 daha az klinker içermektedir.

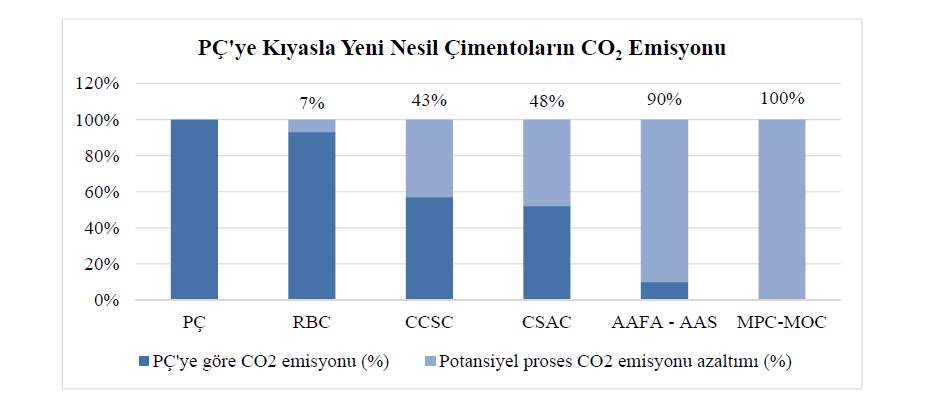

Alternatif çimentolar bir anlamda çimento dünyasındaki paradigma değişikliğini temsil ederken, gelecekteki çimentonun nasıl olması gerektiğine dair çalışmaların bir sonucudur. Her ne kadar bazı alternatif çimentoların literatüre girişi 50-60 yıl öncesine dayansa da son yıllarda bu çimentolar (bağlayıcılar) özellikle karbon emisyonu açısından faydaları ile öne çıkmış ve daha fazla araştırmaya konu olmuştur. Bunlardan bazıları aşağıda belirtilmiştir.

- AAFA: Alkali İle Aktive Edilmiş Uçucu Kül / Alkali Activated Fly Ash

- AAS: Alkali İle Aktive Edilmiş Cüruf / Alkali Activated Slag

- CCSC: Karbonatlı Kalsiyum Silikat Çimentosu / Carbonated Calcium Silicate Cement

- CSAC: Kalsiyum Sülfoalüminat Çimentosu / Calcium Sulfoaluminate Cement

- MOC: Magnezyum Oksiklorür Çimentosu / Magnesium Oxychloride Cement

- MPC: Magnezyum Fosfat Çimentosu / Magnesium Phosphate Cement

- PÇ: Portland Çimentosu

- RBC: Reaktif Belit Çimentosu / Reactive Belite Cement

Şekil 3’te Portland çimentosuna (PÇ) kıyasla alternatif çimentoların karbon emisyonları görülmektedir.

Şekil 3. Portland çimentosuna kıyasla alternatif çimentoların CO2 emisyonu

Projelerde Daha Yüksek Dayanımlı Beton Tercih Edilmesi

Tablo 1’de belirtildiği gibi daha yüksek dayanım sınıfında beton elde etmek için genel olarak çimento, daha doğru bir tabir ile bağlayıcı malzeme miktarının artması gerekmektedir. Bu karbon açısından olumsuz gibi gözükse de gerçekte kesinliği yoktur. Beton dayanımının artması sonucunda taşıyıcı elemanlarının ebadı ve çelik donatı miktarı azalabilmektedir. Bu nedenle toplam fayda hesaplamasında bu unsurlar da dikkate alınmalıdır.

Çevresel Etki Sınıfları

Genel olarak bir proje üzerinde çalışan mühendisler ve tasarımcılar genellikle tek bir çevresel etki sınıfı belirlemekte ve bu sınıf da en baskın etkiye ait olmaktadır. Ancak bir ev için dış beton ve iç beton aynı kısıtlamalara tabi değildir. Örnek olarak, bir ev XC1 C25/30 çevresel etki sınıfının yeterli olacağı iç mekân betonu ile XC4 C35/45’ten oluşabilen dış hava koşullarına maruz kalan beton arasında bir ayrımla inşa edilirse önemli miktarda karbon tasarrufu yapılabilmektedir.

Yapısal Tasarım Optimizasyonu

Özellikle döşemeler, yapıya en fazla yük getiren elemanlar olarak öne çıkmaktadır. Gerekli dayanım şartlarını sağlayan hafif beton kullanımı ile yapının maruz kaldığı yük hafifleyecek ve bu sayede daha az taşıyıcı elemana veya daha düşük kesitli elemanlara ihtiyaç duyulacaktır.

Yapısal optimizasyon, aynı yük taşıma kapasitesini daha az malzeme ile gerçekleştirme imkânı sağlar. Yüksek teknolojik hazırlık düzeyine sahip örnekler, öngerilmeli boşluklu döşemeler veya boşluklu döşemelerdir. Bu sistemlerin uygulanması, orijinal beton hacminin %35’ine kadar tasarruf edilmesini sağlayabilmektedir. Yalnızca gerekli yükü taşımak için gerektiği kadar malzeme kullanan optimize edilmiş (organik) şekiller konusunda yeni gelişmeler beklenmektedir. Paslanmayan donatı kullanımı, beton kaplamanın en aza indirilmesine izin verdiği için beton hacimlerini azaltabilen başka bir teknolojidir.

Betonarme bir yapının inşa edilme şekli, ortaya çıkan CO2 emisyonları üzerinde dolaylı bir etkiye sahiptir. Kalıbın içine pompalanan beton genellikle daha yüksek bir bağlayıcı içeriğine ihtiyaç duyar ve bu nedenle pompalanmadan dökülen betona kıyasla daha yüksek bir CO2 ayak izine neden olur.

Prefabrikasyon gibi daha sanayileşmiş bir süreç, fabrikada daha yüksek hassasiyet ve daha az atık yoluyla daha düşük malzeme talebine yol açabilir. Prensip olarak, modüler bir üretim, inşaatta daha yüksek bir verimlilik sağlar. Bununla birlikte, özellikle büyük boyutlu elemanlar için nakliye mesafeleri kırsal alanlarda prekast betonu, ekonomik olarak zorlaştırabilir. Eklemeli (3 boyutlu) imalat ve yeni kalıp teknolojileri, malzeme açısından verimli şekiller sağlayabilir. Cambridge Üniversitesi tarafından hazırlanan bir raporda, yapısal elemanların tüm güvenlik faktörleri uygulandıktan sonra tipik olarak kapasitelerinin yalnızca %60-80’ini kullanmak üzere tasarlandığı vurgulanmıştır. Malzemenin performansındaki belirsizlik, beton elemanları ile ilgili olarak bu aşırı tasarımın belki de temel bir nedenidir. Örneklem tutarlılığı, agrega performans varyasyonları, ortam sıcaklığı, operatör etkisi ve ek belirsizlikler göz önüne alındığında, tasarımcıların neden çok dikkatli davrandığı daha iyi anlaşılmaktadır. Bu nedenle; betonun davranışının gerçek zamanlı olarak daha iyi anlaşılması, kalite güvencesinin geliştirilmesine ve aşırı tasarımın en aza indirilmesine yardımcı olabilir.

Geometri kullanılarak, daha fazla betonun basınç bölgesinde kalması için kalıpları ayarlamak mümkündür. Karmaşık kalıplar gerektiren betonarme yapılar, işçilik maliyetleri ve operasyonel zorluklar nedeniyle tercih edilmemektedir. Ancak bu sorunlar, günümüzdeki bilgisayar programlarının gücü ve gelişmiş dijital üretim teknikleri ile çözülebilmektedir. ETH Zürih’teki araştırmacılar, gereksiz beton kullanımını önlemek için yenilikçi kalıp teknikleri kullanarak yalnızca basınca dayalı yapıların oluşturulması için hesaplama tasarımının nasıl uygulanacağı üzerinde çalışmaktadır. Bu, görsel olarak çarpıcı ve aynı zamanda malzeme açısından verimli yapılara neden olabilecektir.

Geri Kazanılmış Agrega Kullanımı

Kentsel çevrede en yaygın malzemeler inşaat malzemeleridir. Ömrünü tamamlayan yapıların yıkılması ile açığa çıkan atıkların çoğu geri dönüştürülebilirdir, ancak bunların çoğu aşağı geri dönüştürülür (downcycle), yani malzeme değer kaybeder ve genelde ait oldukları sektör dışında kullanılır. Beton atıkları yol dolgularında kullanılabilir, ancak nadiren yeni binalar için bir hammadde olarak değerlendirilir. Aslında bu milyonlarca ton malzemeyi yeni inşaat projeleri için yeniden kullanmanın birçok avantajı vardır. Malzemeler zaten şehirlerde yer almaktadır. Bu nedenle uzun tedarik zincirlerine gerek kalmaz. Döngüsel ekonomi stratejisine sahip tüm şehirler için kent madenciliği, bu malzemelerden mümkün olduğu kadar uzun süre boyunca değer elde edebilir.

Geri kazanılmış agrega içeren betonun özellikleri hem agrega türünden hem de karışımdaki oranından güçlü bir şekilde etkilenir. Geri kazanılmış agrega ikamesi, su emilimini artırarak betonun dayanıklılığını azaltabilir ve dolayısıyla işlenebilirliği korumak için süperakışkanlaştırıcıyı ve su dozajını artırabilir. Sonuç olarak, geri kazanılmış agrega kullanımı çimento talebini 20-40 kg/m3 artırabilmektedir. Buna karşılık iyi kalitede geri dönüştürülmüş yerel agregalar, nakliye tasarrufları da dahil olmak üzere genel olarak karbon tasarrufu sağlayabilir. Ancak, kullanımlarını doğal agregalarla karşılaştırmak için ayrıntılı bir sürdürülebilirlik ve karbon değerlendirmesi yapılması gerekmektedir.

Beton atığı hem agrega hem de çimento pastası içermektedir. Çimento pastasının geri kazanılması da son derece etkilidir. Bu ince malzeme, kalsiyum kaynağı olarak klinker üretimi için bir hammadde olarak etkin şekilde kullanılabilir. Bu sayede proses kaynaklı emisyonlar düşürülebilmektedir.

Ülkemizde mevcut durumda inşaat ve yıkıntı atıklarına yönelik seçici yıkım mevzuat kapsamında bir koşul olarak belirtiliyor olsa da pratikte uygulanmamaktadır. İnşaat ve yıkıntı atıkları genel olarak atık sahalarında depolanmakta ve çok az sayıda geri kazanım tesisinde geri dönüşüme tabi tutulmaktadır. Buradan elde edilen geri kazanılmış agregalar ise alt temel dolgusu olarak değerlendirilmektedir.

SONUÇ

Sürdürülebilirlik ve özellikle döngüsel ekonomi açısından hazır beton sektörü birçok potansiyele sahiptir. İklim değişikliği ile mücadelenin ülkelerin ve şirketlerin ajandalarında giderek en önemli madde olarak öne çıkması ve 1,5 oC senaryosunun küresel bir hedef haline gelmesi, bu potansiyeli daha da görünür hale getirmiştir. Hazır beton sektörünün daha sürdürülebilir bir iş modeline geçmesi sadece üreticilerin değil politika yapıcıların, müşterilerin, şartname ve standart hazırlayıcıların, tedarikçilerin ve hatta tüm paydaşların birlikte hayata geçirebileceği kolektif bir süreçtir.

Bu makale, 7-9 Kasım 2022 tarihleri arasında İstanbul’da düzenlenen Türkiye İnşaat Mühendisliği 18. Teknik Kongre ve Sergisi’nde sunulmuştur.

16 Ocak 2023

Türkiye'nin en ESKİ ve en çok ZİYARET EDİLEN şantiyesi: ŞANTİYE®...

İnşaata dair "KAYDADEĞER" ne varsa... 1988'den bu yana...

Şantiye®nin ürettiği, derlediği ve yayınladığı içeriklerde öncelik “KAMUSAL YARAR”dır...

Ve yayınlanan içeriğin “ÖZEL” olmasına özen gösterilir...

BASILI DERGİ + E-DERGİ + SANTİYE.COM.TR + SOSYAL MEDYA + DİJİTAL PLATFORMLAR...

İnşaat sektörünün buluşma noktası Şantiye®, “Güven”i temsil eden “Basılı bir Yayın” olma özelliğinin yanı sıra yenilenen web sitesi, Turkcell Dergilik ve Türk Telekom E-Dergi gibi mobil uygulamalardaki varlığı, 42 bin E-Bülten abonesi ve 100 bin sosyal medya takipçisi-bağlantısıyla inşaat sektörünün en önemli iletişim platformlarından biri olmaya her ortamda devam ediyor... 1988'den bu yana...

Şantiye® ayrıca yapı sektörüne "Şantiye'nin Yıldızı Ödülü", "Yılın Yeşil Yapı Malzemesi / Teknolojisi Ödülü" ve "Şantiyeden Kareler Fotoğraf Yarışması" gibi farklı organizasyonlarla da katkı sunuyor.

Şantiye®nin son sayısı da dahil 1988 yılından bugüne kadar yayınlanan TÜM SAYILARINA E-Dergi olarak göz atmak için lütfen tıklayın...

Şantiye®, başta ABONELERİ olmak üzere 2020-2025 yıllarında ilan veren firmalar ABS Yapı, Akyapı, Alumil, Anadolu Motor (Honda), Alkur, Ak-İzo, Altensis, Arbiogaz, Aremas, Arfen, Artus, Assan Panel, Asteknik, Atos, Batıçim, Baumit, Bentley Systems / Seequent, Betek, Betonblock, Borusan CAT, Bosch Termoteknik, Bostik, BTM, Buderus, Bureau Veritas, Chryso, Çimsa, Çuhadaroğlu, Çukurova Isı, Deutsche Messe, Duyar Vana, DYO, Efectis ERA, Ekomaxi, Elkon, Emülzer, Eryap, Filli Boya, Fixa, Fullboard, Form Endüstri Ürünleri, Form Endüstri Tesisleri, Form MHI (Mitsubishi Heavy Industries) Klima, Garanti Leasing, GF Hakan Plastik, Gökçe Brülör, Grundfos, Hannover Fairs, Hilti, IQ Alüminyum (by Deceuninck), İNKA, İntek, İpragaz, İstanbul Teknik, İzocam, İzoser, Kalekim, Knauf, Knauf Insulation, Komatsu, Köster, Kuzu Grup, LG, Marubeni, Masdaf, Master Builders Solutions, MBI Braas, Meiller Kipper (Doğuş Otomotiv), Messe Frankfurt, Messe München/Agora Tur., Mekon, Mitsubishi Chemical, Molecor, Nalburdayim.com, NETCAD, ODE, Ökotek, Özler Kalıp, Özpor, Panasonic, PERI, Pimakina, Polyfibers, Polyfin, Prefabrik Yapı / Hekim Holding, Prometeon, Ravago, Rehau, Saint Gobain Türkiye, Samsung, Saray Alüminyum, Schüco, Selena (Tytan), Sentez Mekanik, Serge Ferrari, Shell, Siemens, Sistem İnşaat, Soudal, Sika, Şişecam, Temsa, TMS, Tekno Yapı, Türk Ytong, Tremco illbruck, Urtim, Vaillant, Vekon, Viessmann, Wermut, Wielton, Wilo, Winsa, XCMG, Xylem ve ZF'nin değerli katkılarıyla hazırlanmaktadır.

ABONE OLMAK İÇİN

Bir yıllık abonelik bedelimiz olan 2.100 TL (6 Sayı, KDV Dahil)'yi TR70 0001 0008 5291 9602 1550 01 IBAN no’lu hesabımıza (Ekosistem Medya) yatırıp; ardından dekontu, açık adresinizi ve fatura bilgilerinizi (şahıs ise TC kimlik no; firma ise vergi dairesi-numarası) santiye@santiye.com.tr adresine e-posta veya 0532 516 03 29 no’lu telefona WhatsApp / SMS aracılığıyla ulaştırabilirsiniz.